POC (Proof of Concept) : guide complet pour valider vos produits

Vous avez une idée de produit innovante. Sur le papier, elle semble géniale. Mais une question vous taraude : est-ce que le développement produit est techniquement réalisable ?

Face à cette incertitude, deux tentations apparaissent : se lancer directement dans le développement complet ou investir immédiatement dans un prototype abouti. Les deux approches sont risquées et c'est précisément là qu'intervient le POC produit. Cet article vous explique ce qu'est vraiment un POC, quand il devient indispensable et comment le mener efficacement pour valider la faisabilité technique de votre produit avant d'engager des ressources importantes.

- Le POC (Proof of Concept) valide la faisabilité technique d'un concept avant d'investir dans un développement complet

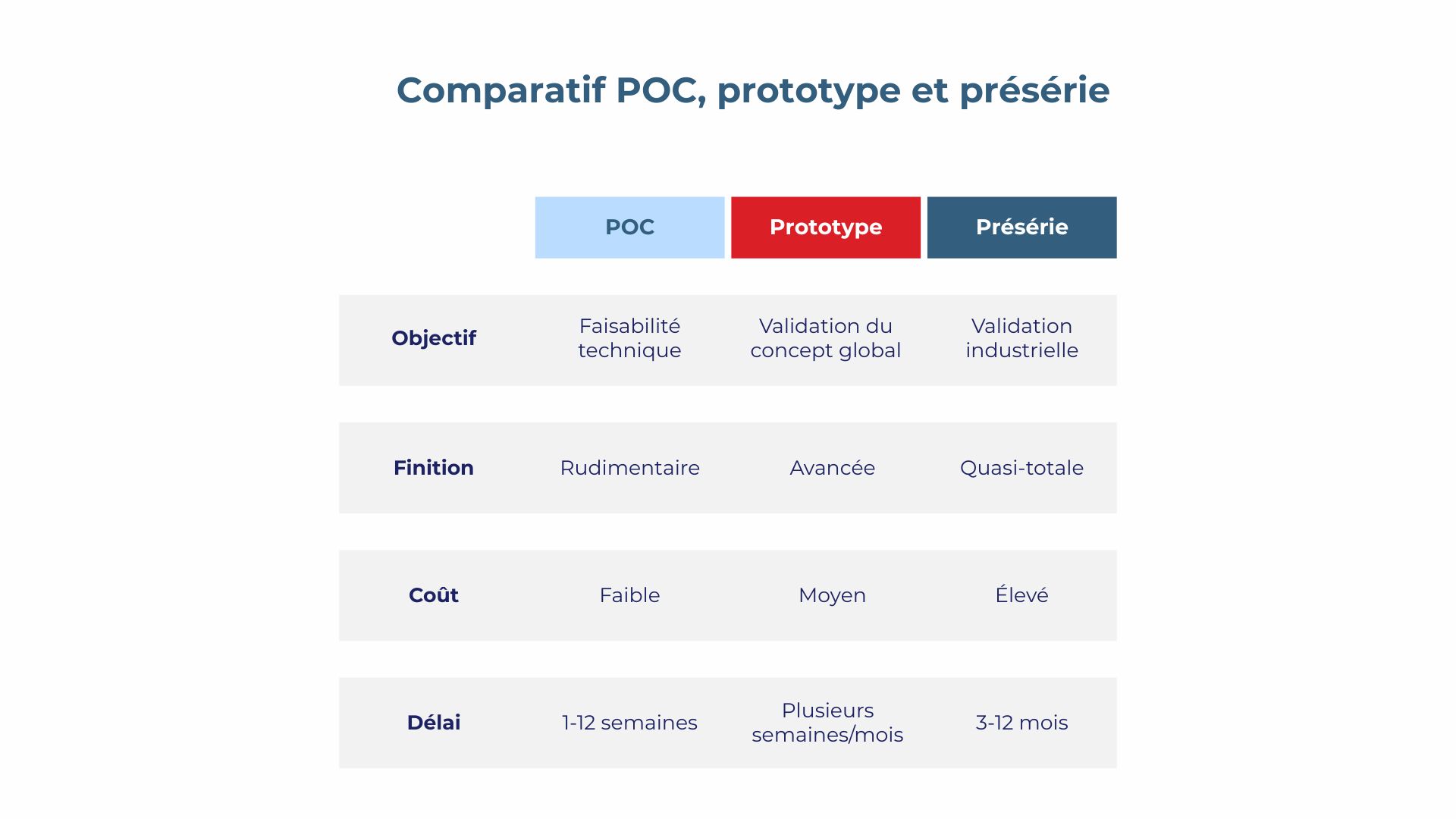

- Il diffère du prototype (validation globale) et de la présérie (validation industrielle)

- Un POC est indispensable pour les innovations technologiques et fonctions critiques complexes

- Il doit rester minimaliste et focalisé sur les questions techniques à risque

- Un POC qui dit "non" est une réussite : il évite des impasses coûteuses

Qu'est-ce qu'un POC produit (Proof of Concept) ?

Définition : le POC valide la faisabilité technique d'un concept

Le POC répond à une question simple mais fondamentale : est-ce techniquement possible ?

Son objectif n'est pas de créer un produit fonctionnel ou esthétique. Il vise uniquement à valider la faisabilité des fonctions critiques ou des technologies clés de votre concept. Le POC sert de banc d'essai avant la validation terrain : on teste qu'un principe technique fonctionne avant d'investir dans son développement complet.

Rapide, focalisé, rudimentaire : voilà ses caractéristiques essentielles. Il répond à "est-ce possible ?" puis à "comment le faire bien ?"

POC vs. Prototype vs. Présérie : quelles différences ?

Commençons par le POC, qui valide la faisabilité technique d'une fonction critique. Rudimentaire par nature, il se concentre sur un point précis et ignore volontairement tout le reste. Pour un POC simple (validation d'un principe unique), comptez généralement 1 à 4 semaines. En revanche, pour un POC mécatronique intégré nécessitant des essais environnementaux, prévoyez plutôt 4 à 12 semaines selon la complexité. Son coût reste faible car il utilise des solutions rapides et peu coûteuses.

Le prototype, lui, démontre le concept global. Plus abouti, il intègre les différentes fonctions du produit et permet de tester l'usage réel, de montrer le produit aux parties prenantes et de valider l'expérience utilisateur. Forcément plus coûteux, ce type de développement requiert un investissement de temps significatif — généralement plusieurs semaines à plusieurs mois selon le niveau d’intégration et de complexité visé.

Enfin, la présérie valide l'industrialisation proprement dite. Il s'agit de produits quasi-finaux, fabriqués avec les procédés de série, testés en conditions réelles sur la durée. L'objectif ? S'assurer que le produit peut être fabriqué de manière reproductible et fiable à l'échelle industrielle. Cette étape représente un coût élevé et s'étale sur plusieurs mois (3 à 12 mois selon l'outillage et les certifications nécessaires).

Chaque étape s'appuie sur les enseignements de la précédente. Passer directement au prototype sans POC sur une fonction critique, c'est prendre le risque de découvrir (très) tard qu'une hypothèse fondamentale ne fonctionne pas.

À quoi sert vraiment un POC dans le développement produit ?

Un POC bien mené apporte des bénéfices concrets puisqu’il :

- réduit le risque technique en identifiant les blocages avant que vous n’ayez à investir massivement ;

- valide vos choix technologiques via les tests des options envisagées ;

- éclaire les arbitrages de design industriel entre performance, coût, complexité et faisabilité, y compris sur les aspects de DfMA, dès les phases en amont ;

- fait globalement gagner du temps en évitant les impasses techniques coûteuses.

- sert à convaincre les parties prenantes en démontrant concrètement qu'une idée fonctionne.

Imaginons que vous développiez un système d'entraînement mécanique innovant pour un équipement industriel. Le principe semble fonctionner en théorie, mais personne ne l'a jamais testé à cette échelle. Un POC de quelques semaines valide que le mécanisme tient effectivement les charges prévues, avant même de concevoir toute la machine autour..

Quand faut-il réaliser un POC produit ?

Les situations qui nécessitent impérativement un POC

La première situation concerne l'innovation technologique. Dès que vous utilisez une technologie nouvelle, non maîtrisée par votre équipe, ou que vous combinez des technologies d'une manière inédite, le POC devient nécessaire pour valider que cette innovation fonctionne avant d'engager le développement complet.

Vient ensuite le cas des fonctions critiques complexes. Si votre produit repose sur un mécanisme innovant, une intégration électronique sophistiquée, ou une combinaison de systèmes dont l'interaction n'est pas garantie, le POC permet de tester cette fonction isolément avant de l'intégrer dans l'ensemble.

Le troisième signal d'alarme, c'est le risque technique élevé. Quand l'incertitude sur la faisabilité d'une fonction clé est forte et que personne dans l'équipe n'est vraiment certain que "ça va marcher", vous savez qu'un POC s'impose.

Les projets impliquant une combinaison de technologies constituent également un terrain favorable au POC. Les projets mécatroniques, qui combinent mécanique, électronique et logiciel, présentent notamment des risques d'intégration importants. Dans ce cas, un POC valide que les différents systèmes fonctionnent effectivement ensemble avant d'aller plus loin.

Enfin, les contraintes extrêmes justifient systématiquement un POC. Si votre produit doit fonctionner dans un environnement difficile (température, vibrations, humidité, charges extrêmes) ou atteindre des performances limites, le POC vérifie que ces contraintes sont réellement tenables.

Les cas où un POC n'est pas nécessaire

À l'inverse, et c'est tout aussi important à comprendre, dans certaines situations, le POC fait perdre du temps sans apporter de valeur réelle au projet.

C'est notamment le cas lorsque vous travaillez avec des technologies éprouvées et maîtrisées. Si vous utilisez des solutions techniques standard, déjà validées sur d'autres projets par votre équipe ou par l'industrie, passer par un POC serait superflu. Mieux vaut alors passer directement au prototype.

De même, une adaptation simple d'un produit existant, sans innovation technique majeure, ne nécessite généralement pas de POC. Les modifications incrémentales sur une base connue présentent un risque technique suffisamment faible pour s'en passer.

Quand toutes les fonctions sont standard et que leur faisabilité ne fait aucun doute, inutile de faire un POC "pour la forme". Ce serait consommer des ressources pour valider ce qui est déjà acquis.

Dans certains contextes où le time-to-market est critique, un POC peut également s'avérer contre-productif. Si les délais sont extrêmement serrés et que le risque technique est modéré, le POC ferait perdre un temps précieux sans valeur ajoutée significative.

Enfin, si votre budget est très contraint et que les fonctions présentent peu de risques, le POC consommerait des ressources qui seraient mieux utilisées ailleurs dans le développement.

La question à vous poser est donc simple mais décisive : "Y a-t-il un vrai risque technique à lever ?" Si la réponse est non, passez directement au prototype. Le POC n'est pas un rite de passage, c'est un outil à utiliser quand il est pertinent.

Comment identifier les fonctions critiques à valider en POC ?

Commencez par identifier les hypothèses techniques les plus risquées de votre projet. Quelles sont les fonctions réellement innovantes ou non éprouvées ? Quelles contraintes de performances semblent difficiles à atteindre ? Où situez-vous les interactions complexes entre sous-systèmes qui pourraient poser problème ?

Une méthode pratique consiste à relire votre cahier des charges produit en repérant tous les points identifiés comme "à risque" ou "à valider". Ces éléments sont vos candidats naturels au POC.

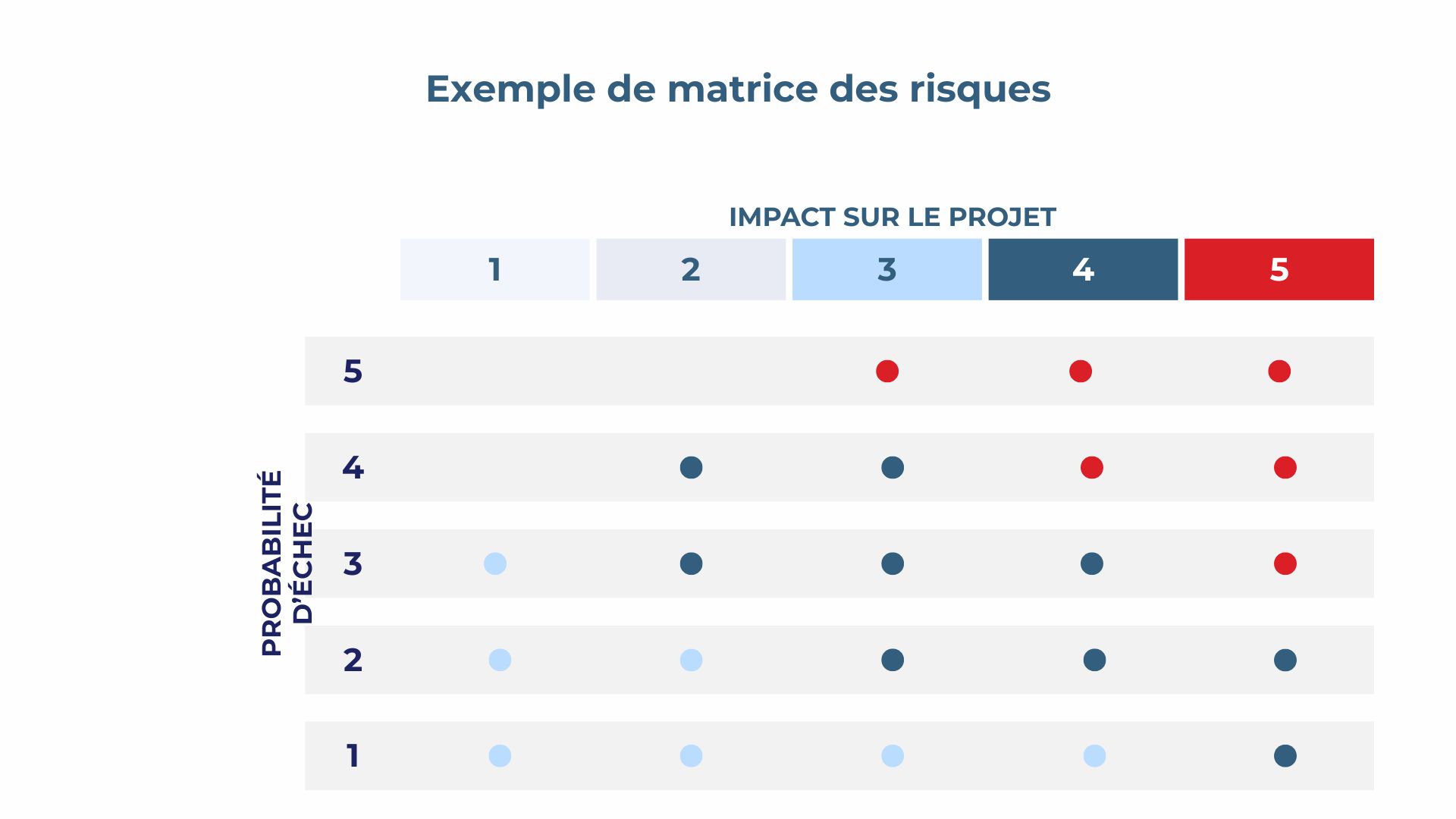

Pour aller plus loin, vous pouvez vous inspirer de la matrice de risque 5×5 couramment utilisée en gestion de projet (voir ci-dessous). L'approche est simple : listez toutes les fonctions de votre produit et attribuez-leur un niveau de risque technique de 1 (aucun risque) à 5 (très incertain). Ce niveau de risque croise la probabilité d'échec et l'impact potentiel sur le projet. Les fonctions notées 4 ou 5 méritent probablement un POC pour lever l'incertitude.

Comment mener un POC produit efficace ?

Étape 1 - Définir clairement les objectifs du POC

Un POC sans objectif précis est une perte de temps. Formulez clairement la question technique à laquelle le POC doit répondre.

Cette question doit être précise, mesurable, et directement liée au risque technique que vous avez identifié. Une fois la question posée, vous devez définir les critères de succès mesurables : quelles performances doivent être atteintes ? Quelles contraintes respectées ? Comment mesurerez-vous objectivement que le POC a réussi ou échoué ?

L'autre impératif, c'est de limiter rigoureusement le périmètre aux fonctions critiques. N'élargissez surtout pas le POC à des aspects secondaires qui pourraient attendre le prototype. Cette discipline du périmètre est ce qui fait la différence entre un POC efficace et un POC qui s'éternise.

Côté planning, fixez-vous un délai adapté au périmètre : visez une fenêtre de 2 à 6 semaines pour un POC selon sa complexité. Si l'effort nécessaire dépasse clairement cette fenêtre, c'est le signal qu'il faut soit réévaluer le scope, soit reconnaître que vous avez besoin d'un prototype, pas d'un POC.

De même, le budget doit rester limité et proportionné au risque. Gardez à l'esprit que vous validez une hypothèse, vous ne construisez pas un produit. Si votre projet intègre des objectifs d'éco-conception, le POC peut aussi tester la viabilité de matériaux ou procédés alternatifs

Exemple de bon objectif : "Valider que le système de préhension peut saisir des objets de 1 à 10 kg avec une précision de ±2 mm, en conditions de vibrations simulant l'usage réel."

Exemple de mauvais objectif : "Faire un POC pour voir si ça marche."

Étape 2 - Construire un POC minimaliste et focalisé

Concrètement, cela veut dire recourir à des pratiques courantes de prototypage rapide :

- impression 3D pour les pièces mécaniques ;

- maquettes en matériaux simples (bois, carton, plastique) ;

- électronique sur breadboard pour les premiers tests.

Ne cherchez surtout pas l'esthétique ou la finition. Acceptez, et même encouragez, les solutions "bricolées" du moment qu’elles permettent de tester le principe technique rapidement.

L'erreur la plus fréquente à ce stade consiste à vouloir intégrer trop de choses. Concentrez-vous uniquement sur la fonction critique que vous avez identifiée. Tout ce qui n'est pas directement lié à la validation de votre hypothèse technique est superflu à ce stade et ne fera que ralentir le processus.

N'oubliez pas non plus de documenter vos choix et vos hypothèses au fur et à mesure. Cette traçabilité sera précieuse pour la suite du développement, notamment pour comprendre pourquoi telle ou telle solution a été retenue ou écartée.

Étape 3 - Tester en conditions réelles (ou proches du réel)

Si votre produit doit fonctionner en conditions extrêmes, votre POC doit être testé dans des conditions qui s'en rapprochent.

L'objectif est donc de reproduire les contraintes réelles auxquelles votre produit sera soumis : température, vibrations, humidité, charges mécaniques, cycles d'utilisation répétés. Dans la mesure du possible, testez avec les matériaux ou composants que vous envisagez d'utiliser, ou au minimum avec des équivalents représentatifs qui présentent les mêmes caractéristiques critiques.

Pour vous donner un ordre d'idée, les paliers de température mentionnés ici sont indicatifs : on teste souvent en laboratoire à 20°C, puis on monte progressivement à 60-80°C selon les normes applicables (comme l'IEC 60068 pour les tests climatiques et environnementaux). Mais attention : vérifiez toujours les exigences spécifiques à votre secteur d'activité (automotive, agroalimentaire, médical, équipements extérieurs) et aux standards de vos clients.

Pendant les tests, mesurez les performances de manière objective. Utilisez des capteurs, des instruments de mesure calibrés, ou un banc de test dédié pour des protocoles de test reproductibles. Identifiez systématiquement les points faibles et les limites de votre concept.

Et surtout, n'enjolivez jamais les résultats. Un POC qui échoue est aussi une information précieuse, peut-être même plus précieuse qu'un POC qui réussit, car il vous évite d'investir dans une impasse technique.

Étape 4 - Analyser les résultats et prendre une décision

Le POC valide-t-il l'hypothèse technique ? Quelles limites sont identifiées ? Quels ajustements sont nécessaires ?

Sur la base de cette analyse, vous devez prendre une décision parmi trois options possibles.

Go : la faisabilité est validée de manière satisfaisante, vous pouvez passer au prototype en toute confiance. Les risques techniques majeurs sont levés.

Ajustements : le concept est globalement faisable mais nécessite des modifications pour fonctionner correctement. Peut-être faut-il changer de matériaux (ce qui impacte le coût de revient) revoir l'architecture mécanique ou électronique, ou accepter des performances légèrement différentes de ce qui était initialement prévu.

No-Go : le concept n'est pas faisable dans les contraintes actuelles (techniques, budgétaires, temporelles). Il faut soit revoir le concept de fond en comble, soit pivoter vers une autre solution, soit même abandonner ce développement pour éviter de gaspiller des ressources.

Quelle que soit la décision, ici encore documentez soigneusement tous les apprentissages pour les phases suivantes du développement. Ces enseignements constituent le véritable retour sur investissement du POC.

Les erreurs fréquentes qui compromettent l'utilité d'un POC

Vouloir faire un POC trop abouti (confusion avec le prototype)

C'est le syndrome du "POC parfait" : chercher la finition esthétique, intégrer toutes les fonctions, laisser les délais s'allonger. Résultat : vous avez fait un prototype déguisé.

Fixez-vous une contrainte de temps (2 à 6 semaines selon complexité) et un budget limité. Ces contraintes vous maintiennent dans l'esprit POC : rapide, rudimentaire, focalisé.

Tester en conditions de laboratoire et non réelles

Votre POC fonctionne parfaitement sur la paillasse, à température ambiante, sans vibrations. Vous le validez. Puis les tests en conditions réelles révèlent des pannes. Les conditions d'usage tuent votre concept.

Si votre produit doit fonctionner à 80°C avec des vibrations dans un environnement poussiéreux, testez dans ces conditions. Un POC validé en conditions irréalistes crée une fausse confiance.

Ne pas définir de critères de succès mesurables

Le POC "pour voir" est l'ennemi du POC utile. Sans critères définis à l'avance, vous obtenez des résultats ambigus et c’est impossible de prendre une décision Go / No-Go.

La solution est pourtant simple. Avant même de démarrer le POC, prenez le temps d'écrire noir sur blanc : "Le POC sera considéré comme validé si [critère mesurable précis]." Par exemple : "Le système supporte une charge de 15 kg sans déformation supérieure à 1 mm" (ce type de critère devant bien sûr être dimensionné via des calculs d'éléments finis et des tests pour le matériau et la géométrie concernés).

Ignorer les enseignements d'un POC qui échoue

Un POC qui dit "non", c'est un POC réussi car il vous évite d'investir des mois et des sommes importantes dans une impasse technique.

L'enjeu est donc de capitaliser sur les apprentissages du POC pour orienter intelligemment la suite du projet. Ne vous entêtez jamais à faire fonctionner un concept qui s'avère non viable. Un POC qui échoue rapidement vous fait économiser énormément de temps et d'argent. C'est exactement le rôle que vous lui avez assigné dès le départ.

Avant de vous lancer dans un développement complexe ou innovant, posez-vous les bonnes questions. Y a-t-il un vrai risque technique ? Quelles fonctions critiques doivent être validées ? Un POC bien cadré peut vous faire économiser plusieurs mois de développement et, selon l'échelle du projet, de quelques milliers à plusieurs dizaines de milliers d'euros en évitant des reprises coûteuses.

Pour des POC mécatroniques ambitieux et innovants, entourez-vous de partenaires capables d'intégrer simultanément mécanique, électronique et usage !

FAQ

Combien de temps doit durer un POC produit ?

La durée dépend de la complexité. Pour des POC simples (validation d'un principe unique), comptez quelques jours à 4 semaines. Pour des POC mécatroniques impliquant intégration et essais environnementaux, prévoyez 4 à 12 semaines. Au-delà, clarifiez si votre objectif est vraiment une validation technologique (POC) ou si vous dérivez vers un prototype. L'objectif du POC : valider vite une hypothèse critique avant d'investir massivement.

Peut-on réutiliser les éléments d'un POC dans le prototype ?

Contrairement à une idée reçue, un POC n’est pas nécessairement un objet « bricolé » ou jetable. Son objectif est bien de valider un principe technique, sans ajouter de complexité inutile. Cela implique de faire des choix pragmatiques : utiliser des solutions rapides lorsque c’est pertinent, mais aussi poser dès cette étape des bases techniques solides lorsqu’elles peuvent être réutilisées par la suite sans surcoût, ni délai, ni rigidité excessive. Certains composants — notamment électroniques ou logiciels — peuvent ainsi être conservés et servir de socle aux étapes suivantes. Le critère n’est pas la réutilisabilité à tout prix, mais la pertinence du choix au regard des objectifs du POC.

Qui doit piloter la réalisation d'un POC ?

Le POC doit être piloté par quelqu'un qui maîtrise le besoin technique et les contraintes du projet : souvent un ingénieur chef de projet ou un responsable R&D. Cette personne définit les objectifs, cadre le périmètre, et interprète les résultats pour prendre la décision finale. Pour les POC mécatroniques complexes, faites appel à des équipes capables d'intégrer mécanique, électronique et usage.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)