Comment réussir l'équilibre entre design et ingénierie produit ?

Les projets prometteurs échouent souvent pour les mêmes raisons : un design magnifique mais impossible à fabriquer, ou tout le contraire, des produits techniquement parfaits mais sans attrait ni facilité d'usage. De fait, le développement produit est toujours sur la corde raide, entre esthétique et technique.

Et toute l’idée derrière le design industriel est justement de concilier ces deux mondes plutôt que de vous forcer à en choisir un au détriment de l’autre. Aussi dans ce qui suit nous allons découvrir comment développer des produits fonctionnels qui séduisent, à la croisée entre esthétique, ergonomie et technique. Nous verrons pourquoi design et ingénierie doivent s’accorder dès les premières phases du projet, comment gérer les arbitrages et quelle méthodologie adopter pour passer des concepts aux produits.

- Le design industriel n'est pas qu'une question d'esthétique : c'est un processus de résolution de problèmes qui intègre simultanément usage, apparence et contraintes techniques

- Un produit réussi repose sur trois piliers indissociables : esthétique (identité visuelle), ergonomie (facilité d'usage) et faisabilité (fabrication viable)

- Séparer design et ingénierie coûte cher : la co-conception dès les premières esquisses évite les prototypes non fabricables et les révisions tardives

- L'approche DfMA (Design for Manufacturing & Assembly) ne limite pas la créativité, elle la canalise vers des solutions industrialisables

- Les meilleures solutions naissent du dialogue entre contraintes techniques et créativité : questionne les limites pour en faire des opportunités de design

Design industriel : bien plus qu'une question d'esthétique

Qu'est-ce vraiment que le design industriel ?

Même si on associe instinctivement le design au stylisme décoratif, le design industriel est, lui, avant tout un processus de résolution de problèmes.

On réfléchit à l'environnement du produit, à son usage tout au long de son cycle de vie. On cherche à répondre à un besoin utilisateur de manière optimale, en prenant en même temps en compte l'expérience d'usage, l'identité visuelle et les contraintes de fabrication.

Les trois piliers du design industriel : esthétique, ergonomie et faisabilité

Comme évoqué en introduction, un design industriel réussi repose sur un équilibre délicat entre trois dimensions complémentaires.

Ces trois piliers sont interdépendants. En effet, un produit magnifique mais pas assez performant sera rejeté de même qu’un produit ergonomique mais impossible à fabriquer restera à l’état de prototype ou qu’un produit fabricable mais inesthétique ne séduira personne.

Pourquoi design et ingénierie doivent dialoguer dès le départ

Souvent, les projets suivent une séquence-type : l'équipe design crée des concepts, puis "passe le relais" à l'ingénierie. Or, il s’agit d’une méthode qui apporte des frustrations et des surcoûts.

Dans la lignée de la nécessité d’équilibrer les 3 piliers, quand le design est pensé sans l'ingénierie, on obtient des prototypes qu’on ne pourra pas répliquer à échelle : coques impossibles à démouler, boîtiers incompatibles avec l'épaisseur des composants, cahier des charges produit difficile à traduire en réalité industrielle.

Quand l'ingénierie travaille sans design, les produits sont fonctionnels mais sans âme et très peu pratiques : commandes mal positionnées, matériaux désagréables, assemblages qui déstructurent l'esthétique.

On comprend dès lors pourquoi il faut absolument que les équipes design et ingénierie communiquent dès les toutes premières esquisses pour trouver des moyens élégants de concilier les exigences, faute de quoi, il faudra soit revoir entièrement le design soit accepter un surcoût de fabrication.

De la conception technique à la réalisation : comprendre la relation design-ingénierie

Le design pose le problème, l'ingénierie apporte les solutions techniques

D’un côté, le designer définit l'intention : quel usage ? Quelle expérience utilisateur ? Quelles formes générales ? Il imagine comment le produit sera perçu, tenu en main, utilisé au quotidien.

De l’autre, l'ingénieur concrétise cette intention avec des solutions techniques viables. Il détermine comment fabriquer ces formes, choisit les matériaux adaptés, dimensionne les épaisseurs, définit les procédés de fabrication, intègre les composants électroniques.

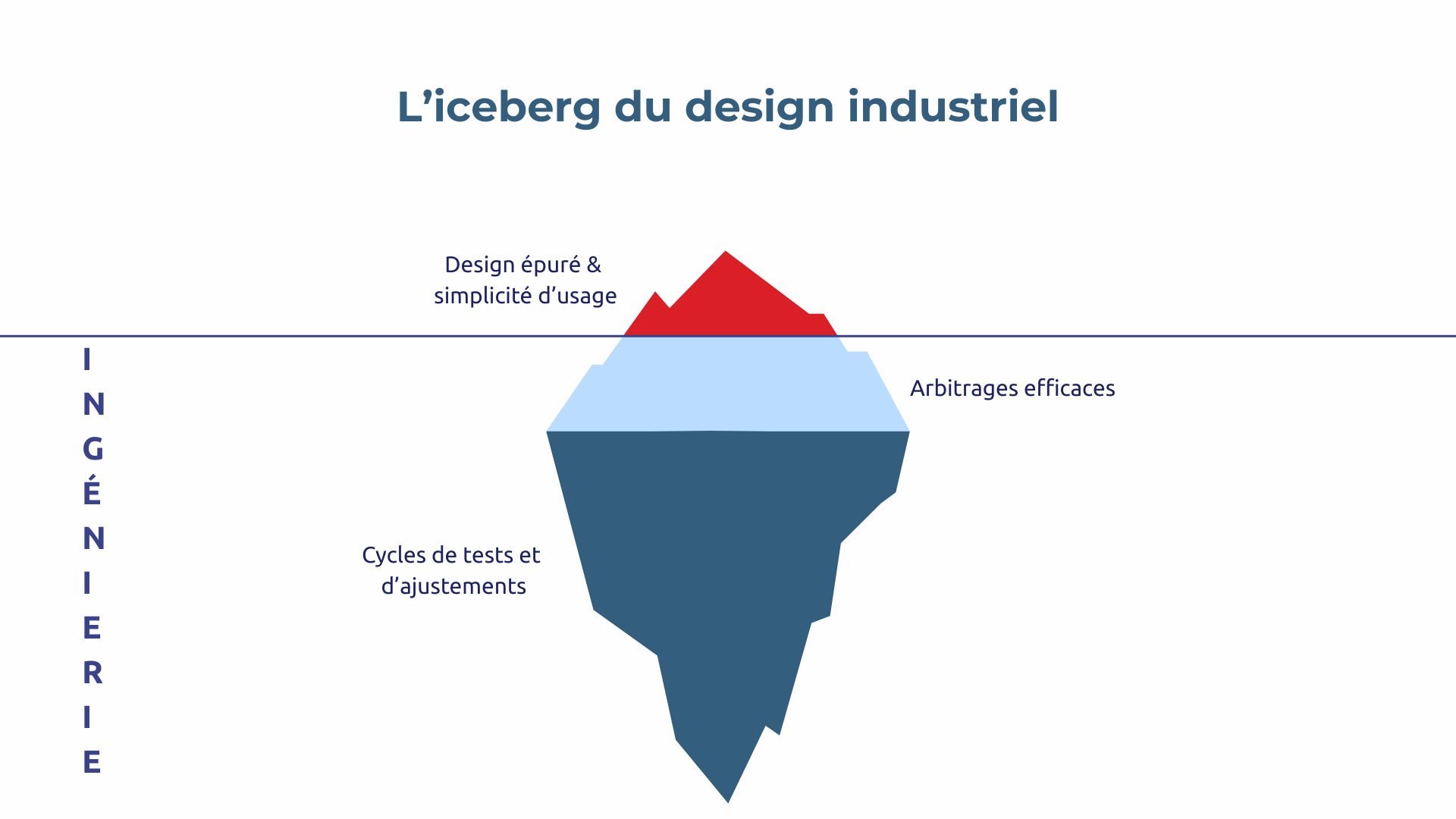

L'ingénierie : la partie immergée de l'iceberg

Ce que vous voyez d'un produit fini représente une infime partie du travail réalisé. On peut comparer cela à un iceberg : la partie émergée et visible ne flotte que grâce à la masse immergée et cachée qui se trouve dessous.

Ainsi, l’utilisateur voit des formes harmonieuses, des couleurs soigneusement choisies, des matériaux agréables au toucher, des mouvements fluides. Cependant, derrière tout cela, l’ingénierie cache des nervures de rigidification, des épaisseurs calculées au millimètre, des angles de dépouille (inclinaison des parois nécessaire au démoulage), des paliers et roulements pour les mouvements, des traitements de surface pour la durabilité, des assemblages optimisés, etc.

Les arbitrages nécessaires : le triangle performance-esthétique-coût

Il existe plusieurs types d’arbitrages avec un impact direct sur le coût de revient, que rencontrent très fréquemment les équipes de développement produit :

- Surface lisse : esthétique séduisante vs. complexité du moule et coût d'outillage.

- Pièce monobloc : élégance sans joints apparents vs. procédé coûteux et limite de maintenance.

- Matériau premium : performance et robustesse vs. budget série et complexité de mise en œuvre.

L'ingénieur ne peut pas trancher seul, le designer non plus, au contraire, ****les meilleurs compromis naissent du dialogue. Par exemple, un joint de séparation perçu comme une contrainte disgracieuse peut être transformé en ligne graphique marquant la silhouette du produit. Ainsi, on tire profit d’une contrainte technique pour saisir une opportunité de design.

Comment réussir l'alliance entre design et ingénierie dans vos projets

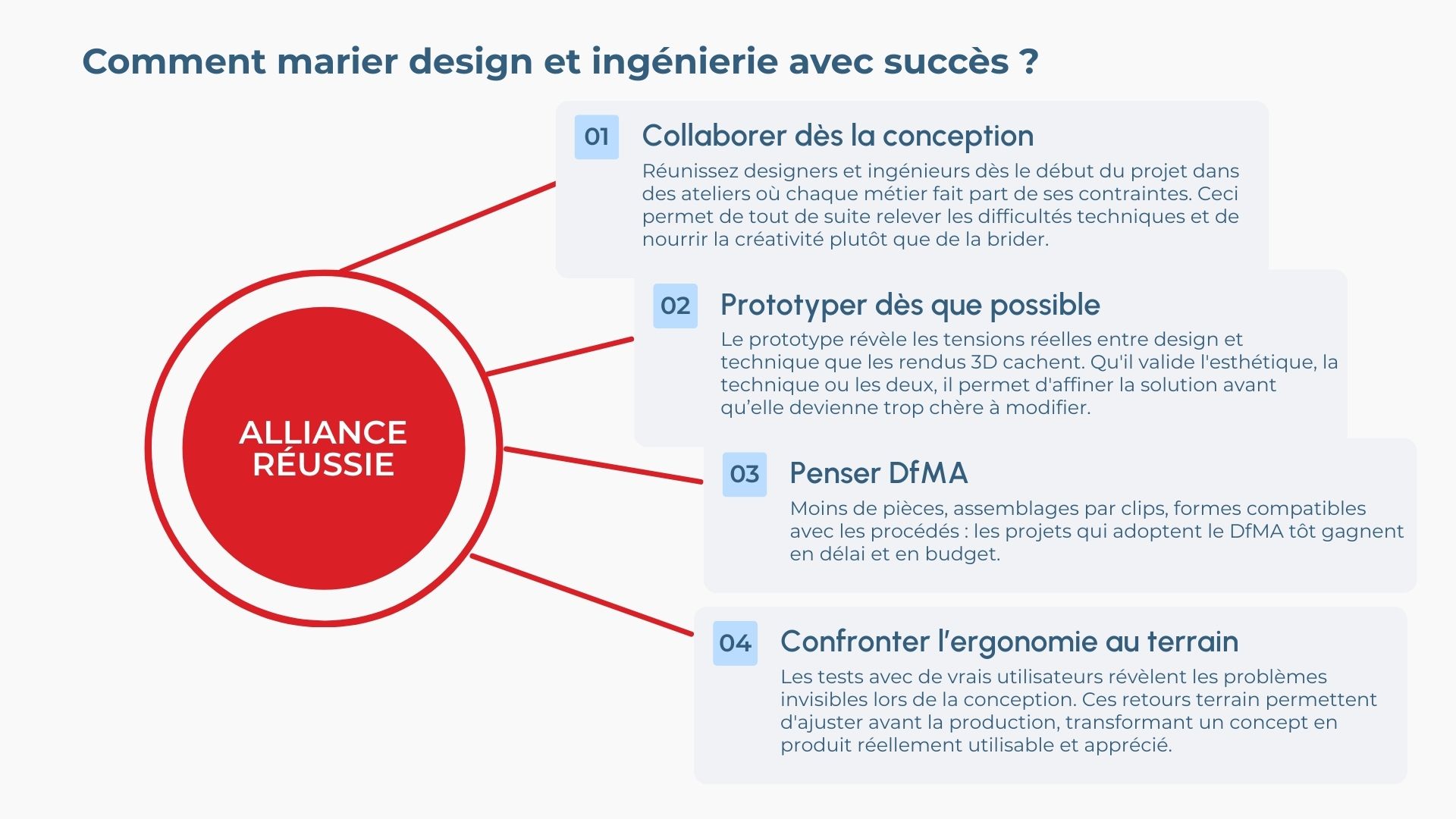

Étape 1 - Co-concevoir dès les premières esquisses

Organisez des ateliers de co-conception réunissant designers, ingénieurs mécaniques et ingénieurs électroniques dès les premières réflexions. Dans ces ateliers, chaque métier a pour tâche de communiquer sur ses contraintes et ses capacités. Le designer esquisse des concepts, l'ingénieur commente immédiatement leur faisabilité, ensemble, ils font évoluer les idées.

Identifiez rapidement les points durs, c’est-à-dire les zones où design et technique risquent de se gêner voire de s’opposer. Ce peut-être à propos d’une courbe complexe, d’un assemblage invisible ou encore d’une intégration électronique dense. Dans tous les cas, plus tôt les contraintes sont partagées, plus les solutions sont créatives.

Étape 2 - Prototyper rapidement pour tester et ajuster

Le prototype sert à mettre en évidence ce que les rendus 3D ne montrent pas : les tensions réelles entre design et technique. C'est l'instant de vérité où le beau concept rencontre la réalité matérielle.

Certains prototypes valident l'esthétique et l'ergonomie — on les tient en main, on évalue les proportions, on teste la préhension. D'autres vérifient que la solution technique fonctionne, que les mécanismes répondent aux performances attendues. Les plus révélateurs combinent les deux : ils ressemblent au produit final et fonctionnent réellement.

C'est à ce moment que surgissent les ajustements, nécessaires pour affiner la solution avant que cela ne soit trop tard et trop coûteux. Cette phase de validation par le POC produit est déterminante pour que la suite du projet puisse se dérouler sans heurt.

Étape 3 - Intégrer l'approche DfMA dès la conception

Concevoir en gardant en tête que le but final est la fabrication en série, ce n'est pas brider la créativité, c’est s’éviter des révisions qui coûtent cher en fin de développement. C'est la canaliser vers des solutions qui fonctionnent dans le monde réel, avec des contraintes de coût et de délai, par exemple en intégrant les principes d'éco-conception.

C’est là que le DfMA (Design for Manufacturing & Assembly) peut s’avérer être un atout car il repose sur quelques préceptes simples :

- moins de pièces signifie moins d'assemblages et donc moins de risques d'erreur et par suite moins de coûts ;

- un assemblage par clips ou encliquetage évite les vis et accélère la production.

- des formes compatibles avec les procédés — angles de dépouille suffisants, épaisseurs homogènes, absence de contre-dépouilles qui compliquent le démoulage — facilitent la fabrication sans sacrifier l'esthétique.

Étape 4 - Tester l'ergonomie en conditions réelles

Les bancs de test sont certes indispensables pour la validation, mais c'est bien dans les mains de vrais utilisateurs, dans des conditions réelles d'utilisation, que l'ergonomie révèle sa vraie valeur.

Les tests utilisateurs avec des prototypes fonctionnels font surgir les problèmes invisibles lors de la conception. À titre d’exemple : vous développez un outil professionnel utilisé plusieurs heures par jour. Sur les rendus 3D, le design est épuré et élégant. Lors des tests terrain, les utilisateurs se plaignent de douleurs au poignet après une heure d'utilisation. L'angle de préhension, parfait visuellement, n'est pas adapté aux gestes répétitifs. C'est ce retour qui permet d'ajuster l'angle tout en préservant la dimension esthétique — avant la production.

Les clés d'un design industriel réussi : exemples et bonnes pratiques

Valoriser les contraintes techniques comme opportunités de design

Les contraintes techniques ne sont pas un frein au design. Et ça, les designers les plus créatifs l'ont compris : plutôt que de masquer ou de subir les réalités de fabrication, ils les intègrent et en font des éléments qui font se démarquer le produit.

Prenez les grilles de ventilation des équipements électroniques : certes elles servent à évacuer la chaleur, mais, alors qu’elles pourraient n'être qu'une simple perforation fonctionnelle, certains designers en font un motif reconnaissable, une texture travaillée, un détail qui raconte l'histoire du produit et signale visuellement sa performance technique.

Simplifier pour mieux concevoir : le principe du "less is more"

Ce n’est pas parce qu’un produit paraît simple que sa conception en a pour autant été facile. Au contraire, la simplicité apparente des produits les mieux conçus cache un travail exigeant où design et ingénierie collaborent pour éliminer tout ce qui est superflu. C’est l’adage anglais du less is more — une démarche qui vise autant la justesse d’usage que l’optimisation du coût.

Pour que chaque pièce justifie sa présence dans le produit final, il a fallu au préalable penser, affiner et épurer chacune des fonctions, non seulement pour gagner en clarté et en performance, mais aussi pour atteindre le coût le plus juste possible.

S'entourer des bonnes compétences : designers et ingénieurs main dans la main

Vous l’aurez compris, le talent individuel ne suffit jamais, il faut faire dialoguer et collaborer des designers brillants avec des ingénieurs tout aussi talentueux. C’est ça qui fait la différence, la capacité des équipes à travailler ensemble, à parler le même langage, à comprendre les contraintes de l'autre, à respecter l'expertise de chacun. Des équipes où le design produit, l'ingénierie mécanique, l'électronique et l'industrialisation avancent de concert plutôt que de se succéder.

Le vrai défi du design industriel ? Faire coexister trois exigences qui semblent contradictoires : séduire l'utilisateur, fonctionner durablement, se fabriquer efficacement. La plupart des projets échouent en privilégiant l'une au détriment des autres.

Ce qui change la donne, c'est le moment où design et ingénierie se rencontrent. Pas à la fin, quand tout est figé. Dès les premières esquisses, quand tout est encore possible, c'est là que naissent les arbitrages intelligents, les solutions hybrides, les produits qui tiennent leurs promesses.

Scalea vous accompagne dans cette démarche intégrée, du concept à la présérie. Découvrez comment nous pouvons vous aider à transformer vos idées en produits réels et fabricables !

FAQ

Quelle est la différence entre design et ingénierie dans le développement produit ?

Le design définit l'intention et l'expérience : il imagine comment le produit sera utilisé, perçu et ressenti. L'ingénierie concrétise cette vision avec des solutions techniques viables : elle choisit les matériaux, dimensionne les structures, intègre les composants. Le design donne la direction, l'ingénierie construit le chemin pour y arriver. C'est leur dialogue qui fait naître les produits remarquables.

Comment gérer les conflits entre esthétique et contraintes de fabrication ?

Les vrais conflits sont rares quand design et ingénierie collaborent dès le départ. La plupart des tensions viennent d'un dialogue trop tardif. Quand les contraintes techniques sont partagées dès les premières esquisses, elles nourrissent la créativité au lieu de la brider. Les meilleures équipes transforment ces contraintes en opportunités : un joint de séparation devient une ligne graphique, une nervure de rigidité devient un motif esthétique.

Pourquoi l'ergonomie est-elle aussi importante que l'esthétique dans le design industriel ?

Parce qu'un produit magnifique mais désagréable à utiliser finit au placard. L'ergonomie détermine si le produit sera réellement utilisé, apprécié et recommandé. Elle transforme un objet en outil efficace, confortable et intuitif. Dans le secteur professionnel particulièrement, un produit mal ergonomique génère fatigue, erreurs et frustration. L'ergonomie se teste sur le terrain avec de vrais utilisateurs — c'est là qu'elle révèle sa vraie valeur.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)