Développement produit : 6 étapes pour garantir l'industrialisation

Une part importante des projets de développement produit échoue avant d'atteindre la production en série. Selon le secteur et le type de produit, les taux d'échec peuvent atteindre 70 à 80 % si l'on considère l'ensemble des causes : problèmes d'industrialisation, inadéquation par rapport au marché ou difficultés techniques. Et pourtant, l'idée de départ est souvent brillante. Le problème ? Un développement qui se concentre sur le concept sans penser à la fabrication.

Afin d’éviter de vivre ou de revivre ce type de scénario, nous vous proposons dans ce qui suit une méthodologie éprouvée pour développer un produit fiable, industrialisable et prêt à être fabriqué en série. Vous découvrirez les 6 phases clés, les pièges à éviter et les facteurs de succès qui font la différence entre un projet qui aboutit et un prototype condamné à prendre la poussière.

- Le développement produit industrialisable suit 6 phases essentielles : cadrage avec cahier des charges, POC, conception et design, prototypage, tests pour validation, présérie et industrialisation.

- De nombreux projets échouent avant la production en série, principalement à cause d'une méthodologie qui néglige les contraintes de fabrication dès la conception.

- L'approche DfMA (Design for Manufacturing & Assembly) doit être intégrée dès le début du projet, pas appliquée en fin de parcours comme une contrainte subie.

- La culture du test et du concret est indispensable : chaque hypothèse technique doit être validée en conditions réelles pour réduire les risques et sécuriser l'industrialisation.

- Un pilotage unifié et une équipe pluridisciplinaire (mécanique + électronique + usage) sont les clés pour éviter les pertes d'information et garantir la cohérence du produit final.

Pourquoi tant de projets de développement produit échouent-ils ?

Les erreurs classiques qui compromettent l'industrialisation

Les échecs suivent souvent les mêmes schémas, l'erreur la plus fréquente consistant à développer le produit "dont on a envie" plutôt que celui dont le marché a besoin.

Ce biais n’est pas le seul problème, il s'accompagne d'une tendance, de la part du porteur de projet, à sous-estimer la complexité technique ou les contraintes de fabrication. Sur le papier, tout semble simple. Pourtant, dès qu'on entre dans le concret, les problèmes font irruption : l'intégration révèle des incompatibilités, les matériaux ne supportent pas les contraintes d'utilisation ou l'assemblage s'avère trop complexe et trop coûteuse pour une production en série.

Et tout ceci est aggravé par le fait que trop souvent, la mécanique, l'électronique et l'usage sont traités en silos. Sans vision transversale, le produit final manque de cohérence et se traduit par des compromis tardifs qui pénalisent le résultat. Pire encore, beaucoup de projets souffrent d'un manque de validation par le test : on développe pendant des mois, et c'est seulement au moment du premier prototype qu'on découvre que le concept de base ne fonctionne pas.

Le coût de l'improvisation : délais, surcoûts et produits non fabricables

Imaginez : vous avez consacré six mois et 100 000 euros à développer un prototype abouti. Ce n’est pas une dépense inutile — au contraire, c’est une étape essentielle. Mais si ce prototype n’intègre pas dès le départ les contraintes d’industrialisation, vous risquez de découvrir trop tard que certaines opérations d’assemblage sont impossibles à produire en série. Dans ce cas, ce n’est pas le prototypage en lui-même qui pose problème, mais des choix de conceptions mal orientés, qui vous obligent à revenir en arrière et vous font pour le coup bel et bien perdre du temps et de l’argent.

Ce phénomène s'explique par un principe largement observé en ingénierie : corriger une erreur tard dans le processus coûte plus cher que si elle avait été détectée et traitée dès les premières phases. Ce qui aurait demandé quelques heures lors de la conception peut représenter des semaines au stade du prototype et devenir critique une fois la production lancée. Or, le timing joue un rôle crucial dans la réussite commerciale. En effet, arriver plusieurs mois après vos concurrents peut signifier perdre des parts de marché significatives.

On comprend dès lors qu’investir dans une méthodologie appropriée et intégrer les contraintes d'industrialisation dès la phase de cahier des charges permet d’abaisser considérablement les risques.

Les 6 phases d'un développement produit industrialisable

Phase 1 - Cadrage et cahier des charges : poser les bonnes fondations

Dans la lignée de ce qu’on vient de voir, un bon cahier des charges sert à anticiper les problèmes, c’est la boussole de votre projet et il doit donc commencer par comporter une définition du besoin utilisateur réel. Ceci implique d'aller sur le terrain, d'interroger vos futurs clients, de comprendre leurs contraintes opérationnelles.

Cependant, cette définition restera lettres mortes si vous n’intégrez pas dès le départ toutes les contraintes :

- techniques ;

- d'usage ;

- de coût ;

- de fabrication.

Pensez coût de revient cible, volumes de production envisagés, procédés de fabrication disponibles, certifications nécessaires. Pour y parvenir, impliquez toutes les compétences dès cette phase (mécanique, électronique, industrialisation). Le cahier des charges doit être un document transversal.

Reste ensuite à faire correspondre à ces besoins des objectifs mesurables et réalistes. Par exemple, « Le produit doit être ergonomique » n'est pas un objectif mesurable. À l’inverse, « Le produit doit être utilisable avec des gants de protection » l'est.

Phase 2 - Le POC : lever les incertitudes techniques au plus tôt

Le POC (Proof of Concept) intervient dès les premières phases du projet, bien avant toute démarche de prototypage structurée et de design. Son objectif est simple et fondamental : valider la faisabilité technique des briques critiques de votre produit.

À ce stade, il ne s’agit ni d’ergonomie, ni de design, ni même d’expérience utilisateur. Un POC sert à répondre à des questions binaires : est-ce que cette technologie fonctionne ?, cet assemblage est-il viable ?, cet algorithme tient-il la charge attendue ?

En testant rapidement ces hypothèses, vous évitez de bâtir un projet sur des fondations fragiles.

Un POC réussi n’est pas un produit en miniature. C’est une preuve technique, souvent brute, parfois jetable, mais indispensable pour décider de la suite.

Phase 3 - Conception et design : allier esthétique, usage et faisabilité

Lors de la phase de conception, vous allez passer des spécifications à des solutions concrètes. Ainsi, le design produit est une démarche de résolution de problème qui doit allier ergonomie, esthétique et contraintes techniques.

C'est ici que l'approche DfMA (Design for Manufacturing & Assembly) doit être intégrée. Concrètement, cela signifie :

- penser à l’assemblage dès le premier croquis ;

- concevoir des pièces qui s'emboîtent naturellement ;

- limiter le plus possible le nombre de composants.

Il ne faut pas pour autant oublier que le choix des matériaux et technologies doit être adapté aux volumes de production visés : certains procédés sont tout indiqués pour de petites séries mais inadaptés à la production de masse. Cette réflexion intègre aujourd'hui également les enjeux d'éco-conception : recyclabilité, durabilité, réparabilité sont devenus des critères de choix incontournables. Là encore, anticiper cette réflexion dès la conception vous évite de devoir tout revoir au moment de l'industrialisation.

Phase 4 - Le prototypage : tester, apprendre, améliorer

Une fois les principes techniques et design validés, le prototypage peut commencer. Il s’inscrit dans une logique différente : explorer, tester et affiner. Le prototype devient un outil de dialogue — avec les utilisateurs, les équipes techniques ou les parties prenantes.

La démarche est volontairement itérative : tester, apprendre, ajuster. L’objectif n’est pas d’atteindre la perfection dès la première version, mais de progresser par cycles courts et maîtrisés.

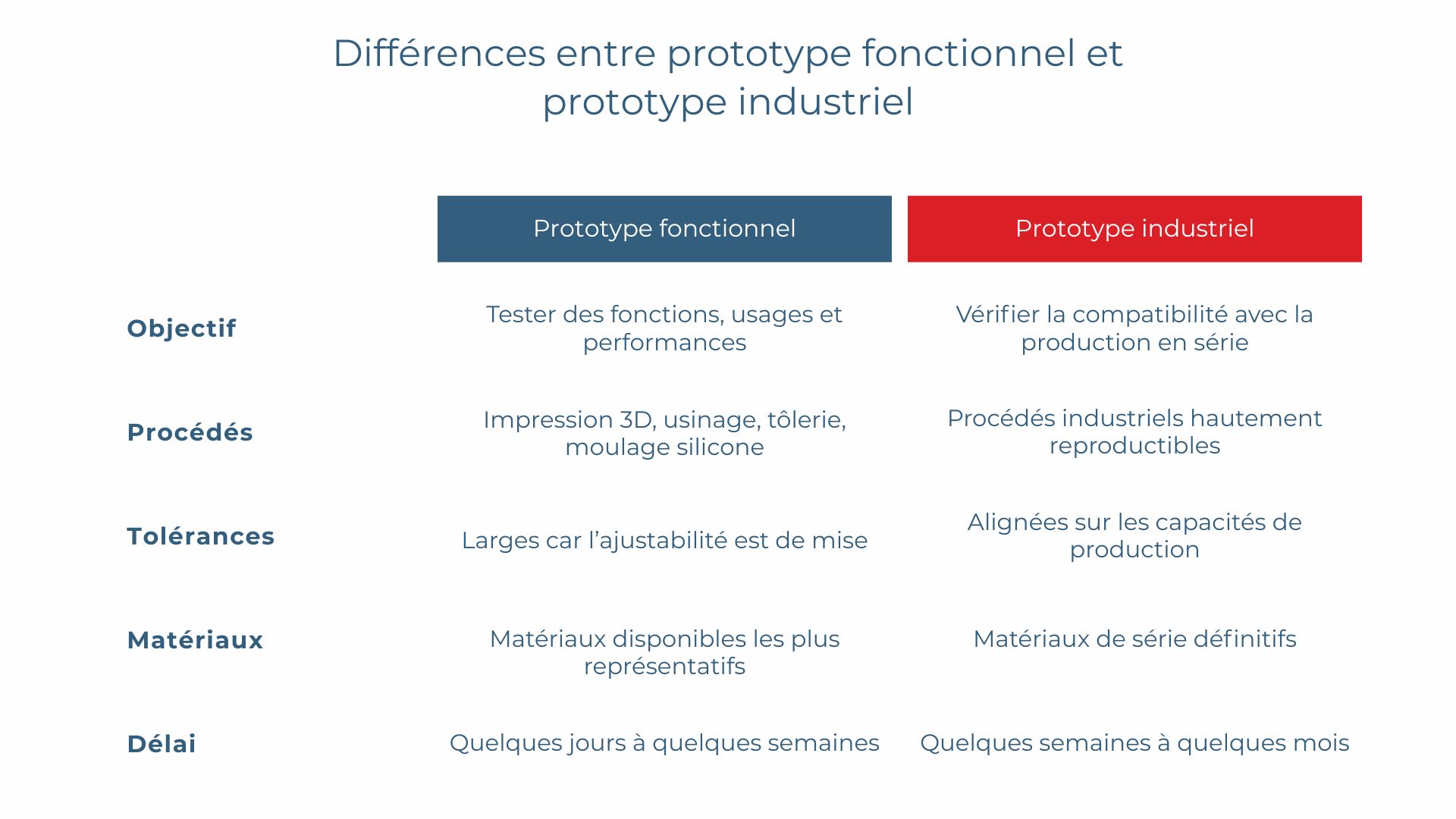

Il est toutefois essentiel de bien distinguer les niveaux de prototype :

- un prototype de validation sert à tester des fonctions, des usages ou des performances,

- un prototype orienté industrialisation vise à vérifier que la conception est compatible avec une future production en série (choix des matériaux, assemblage, tolérances), sans encore valider la reproductibilité industrielle.

Dans tous les cas, les tests en conditions réelles restent indispensables. Un prototype validé en environnement contrôlé mais incapable d’intégrer les contraintes de coût, de fabrication ou d’exploitation peut conduire à de mauvaises décisions. Plus ces contraintes sont prises en compte tôt, plus le projet gagne en robustesse.

Phase 5 - Validation et tests : garantir la fiabilité du produit

Ce second round de validation s’effectue dans l’idée de distinguer un prototype prometteur d’un produit commercialisable. Il va s’agir pour vous, lors de cette phase, de réaliser des tests mécaniques, électroniques, thermiques, d'usage pour valider les performances définies dans le cahier des charges.

De plus, les tests permettent de mettre au jour des points faibles : un composant qui chauffe trop, une pièce qui s'use prématurément, une fonction qui ne répond pas assez rapidement. C'est le dernier moment pour corriger sans que cela coûte ni trop de temps ni trop d’argent, car après on passe en production.

Pour mener ces validations efficacement, les bancs de test reproduisent les conditions réelles de manière contrôlée et répétable. Ils permettent de soumettre votre produit à des milliers de cycles d'utilisation sans attendre des mois de retour terrain. Pour que votre produit tienne ses promesses, testez tôt et souvent.

Phase 6 - Présérie et industrialisation : préparer le passage à l'échelle

La présérie est le pont entre le prototype et la production série. Sans présérie validée, pas de mise en production sereine.

Lors de cette phase, on valide la reproductibilité du produit. Ce n’est pas parce qu’on réussit une fois un prototype qu’on est en mesure de le reproduire de manière identique des centaines de fois. Aussi le rôle de la présérie est de mettre le doigt sur tous les problèmes qui ne deviendront évidents qu’à plus grande échelle :

- les variabilités de fabrication ;

- les problèmes d'approvisionnement ;

- les difficultés d'assemblage.

À propos de la fabrication et de l'assemblage, il est utile de rappeler que les processus artisanaux du prototypage doivent forcément être remplacés par des processus industriels reproductibles. C'est également le moment de calculer et d’optimiser le coût de revient sans compromettre la qualité.

Enfin, préparez la documentation technique et les gammes de fabrication. Cette documentation sera essentielle pour former les équipes de production et garantir la qualité de façon pérenne.

Les facteurs clés de succès pour un développement produit maîtrisé

Une équipe pluridisciplinaire et un pilotage unifié

Au-delà de la méthodologie, la réussite repose sur l'organisation de votre projet. On rappelle à cet égard que la complémentarité des expertises est essentielle : mécanique + électronique + usage. En effet, un excellent design mécanique ne sert à rien si l'intégration électronique est défaillante. Ces trois dimensions doivent être pensées ensemble, dès le départ, pour garantir la cohérence du produit final.

Cette cohérence n'est possible qu'avec un pilotage de projet unifié de façon à éviter les pertes d'information : quand vous multipliez les interlocuteurs, vous créez des interfaces où l'information se perd. Les contraintes de l'un ne sont pas remontées à l'autre et les décisions sont prises sans vision globale.

La meilleure solution consiste à mettre en place un responsable permanent du dialogue entre les équipes design, ingénierie et industrialisation tout au long du projet. Un interlocuteur unique qui maîtrise toute la chaîne, c’est un gain de temps et de cohérence.

L'approche DfMA : concevoir pour fabriquer

Comme dit précédemment, c’est directement après la validation du cahier des charges qu’intervient le DfMA (Design for Manufacturing & Assembly), il doit être native, pas en fin de projet.

Les trois grands principes du DfMA (simplifier l'assemblage, réduire le nombre de pièces, faciliter la fabrication), sont loin d'être anecdotiques car ce sont de ces choix de conception que dépendent beaucoup la maîtrise des coûts et des délais. Dans les faits, selon la complexité du produit et le secteur, un produit conçu avec une logique DfMA peut permettre de réduire significativement le nombre de composants, d'accélérer la fabrication et de diminuer les coûts de 20 à 40 %.

Concrètement, le DfMA suppose de privilégier des pièces qui s'assemblent par encliquetage plutôt que par vissage, concevoir des géométries qui facilitent le moulage, regrouper des fonctions sur moins de pièces. Tout ceci dans l’idée de simplifier la future production.

La culture du test et du concret

En dernier lieu, gardez en tête qu’aussi sophistiqués soient-ils, les outils numériques ne remplacent pas le contact avec la réalité car les modèles de simulations sur lesquels ils reposent ne capturent jamais toute la complexité du réel. C'est pourquoi, on préconise des itérations rapides de tests-analyse des résultats-ajustements.

Heureusement, les technologies actuelles – impression 3D, usinage rapide, électronique sur prototype – permettent de réaliser des prototypes simples en quelques jours. Pour des systèmes mécatroniques complets, comptez quelques semaines.

Dès lors, tester efficacement signifie avoir accès à des moyens de test adaptés. Si vous ne disposez pas de bancs de test thermiques, de chambres climatiques ou de moyens de prototypage rapide en interne, travailler avec des partenaires qui possèdent les bons équipements vous fait gagner un temps précieux.

En résumé, la clé du succès repose sur une équipe pluridisciplinaire avec un pilotage unifié, l'intégration de l'approche DfMA dès la conception, et une culture du test ancrée dans chaque étape.

Développer un produit industrialisable n'est pas une course de vitesse, c'est un marathon d'endurance où la rigueur méthodologique fait toute la différence. Vous avez un projet de développement produit et vous souhaitez sécuriser votre démarche ? Contactez Scalea pour un diagnostic projet !

FAQ

C'est quoi exactement un développement produit industriel ?

Un développement produit industriel transforme une idée en produit fabriqué en série. La différence ? L'industrialisation est pensée dès le départ. Vous concevez un produit qui peut être reproduit à l'identique, de manière rentable et fiable. Ça implique de penser coût de revient, procédés de fabrication et contraintes d'assemblage dès les premières esquisses.

Combien de temps prend vraiment un développement produit complet ?

Pour un produit mécatronique de complexité moyenne, comptez généralement entre 12 et 24 mois du cahier des charges à la présérie validée. Le prototypage et les tests représentent souvent 40 à 60 % du temps total. La présérie demande entre 3 et 6 mois. Vouloir aller trop vite en sautant des étapes se paie toujours en retours en arrière coûteux.

Quel budget faut-il prévoir pour industrialiser un produit ?

Impossible de donner un chiffre universel. Un produit simple peut nécessiter quelques dizaines de milliers d'euros, un produit complexe plusieurs centaines de milliers. Ce qui coûte cher : les itérations de prototypage, les outillages spécifiques, les certifications et surtout les erreurs détectées tard. Prévoyez une marge de sécurité de 20 à 30 % selon la complexité du projet. Rogner sur les phases de test pour économiser quelques milliers d'euros peut vous coûter plusieurs fois ce montant en corrections ultérieures.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)