Bancs de test : guide complet pour valider vos produits

Combien de produits ont passé haut la main tous les tests en laboratoire pour échouer sur le terrain ? La différence entre ces échecs et un produit fiable ? Les conditions réelles d'usage : températures extrêmes, vibrations continues, cycles répétés, environnements hostiles… autant de contraintes que les simulations numériques ne capturent pas toujours fidèlement.

C'est précisément là qu'intervient le banc de test : un dispositif conçu pour reproduire ces contraintes réelles de manière contrôlée et répétable. Voyons ensemble tout cela plus en détails dans ce qui suit.

- Un banc de test reproduit les conditions d'usage réelles pour valider qu'un produit fonctionnera effectivement sur le terrain, là où les simulations numériques montrent leurs limites.

- Tester tôt réduit drastiquement les coûts : selon une règle empirique couramment admise en qualité industrielle (la « règle 1-10-100 »), le coût de correction d'un défaut augmente considérablement lorsqu'il est découvert tardivement.

- Il existe trois grandes familles de tests : mécaniques (résistance, endurance, vibrations), électroniques (fonctionnement, CEM, température) et systèmes (intégration mécatronique globale).

- Un banc de test efficace commence par des objectifs clairs : quelles performances valider, quelles contraintes reproduire, quels critères de succès mesurer.

Qu'est-ce qu'un banc de test et pourquoi est-il indispensable ?

Définition : le banc de test reproduit les conditions d'usage réelles

Comme on vient de l’évoquer, un banc de test est un dispositif technique conçu pour reproduire les conditions d'usage réelles d'un produit dans un environnement contrôlé. Ses objectifs ? Valider les performances, évaluer la fiabilité et vérifier la tenue aux contraintes avant la mise en production.

Contrairement aux simulations numériques qui reposent sur des modèles mathématiques, le banc de test soumet le produit aux sollicitations dans son environnement physique réel. Il permet de tester de manière répétable et contrôlée, en reproduisant en quelques jours ce qui prendrait des mois ou des années d'usage normal.

On peut tester de cette manière :

- un composant isolé (un roulement, un capteur) ;

- un sous-ensemble (un moteur avec sa transmission) ;

- un système complet (un robot industriel dans son intégralité).

Pourquoi les tests en conditions réelles sont-ils indispensables ?

Les simulations numériques ont révolutionné le développement produit. Elles permettent de tester virtuellement des milliers de configurations et d'optimiser les structures. Mais elles ont leurs limites intrinsèques.

Toute simulation repose sur des hypothèses simplificatrices. Les modèles mathématiques ne peuvent pas capturer toutes les interactions complexes, tous les comportements émergents, toutes les conditions aux limites réelles. Un assemblage qui fonctionne parfaitement en modèle 3D peut présenter des jeux, des frottements imprévus ou des modes de vibration non modélisés dans la réalité.

Les conditions réelles soulèvent souvent des problèmes auxquels personne n’avait pensé comme un joint qui vieillit différemment sous contrainte thermique ou bien une électronique sensible à des perturbations électromagnétiques présentes sur site.

Or, selon une règle empirique couramment admise en qualité industrielle, la « règle 1-10-100 », le coût de correction d'un défaut augmente fortement lorsqu'il est découvert tardivement. Bien que les ratios varient selon les secteurs, le principe reste valide : un défaut détecté en phase de conception coûte sensiblement moins cher qu'en production, lui-même bien moins coûteux que s'il est découvert chez le client.

La validation par le test donne confiance aux :

- équipes techniques qui savent que le produit a été éprouvé ;

- clients qui exigent des preuves tangibles ;

- investisseurs qui veulent réduire les risques.

Les bénéfices concrets d'une stratégie de test structurée

Premier avantage : la réduction du risque technique. En identifiant et corrigeant les problèmes avant la série, vous éliminez les défaillances potentielles et vous prouvez que le produit atteint ses spécifications, sans débat ni hypothèse.

Au-delà de la validation, les tests montrent des opportunités d'optimisation. Non seulement ils exposent les faiblesses, mais ils mettent aussi en lumière les marges de sécurité exploitables. Ces marges peuvent soit servir à alléger le produit pour réduire les coûts, soit être valorisées commercialement, voire soutenir une démarche d'éco-conception.

Sur le plan opérationnel, cette approche génère un gain de temps global. Certes, concevoir et exploiter un banc prend du temps en développement, mais cette phase évite les itérations coûteuses en production : modifications d'outillage, arrêts de ligne, reprises.

Enfin, présenter des résultats de tests documentés renforce considérablement la crédibilité client. Vous ne vendez plus une promesse, vous démontrez une preuve.

Les différents types de bancs de test

Bancs de test mécaniques : valider la tenue aux contraintes physiques

Les bancs de test mécaniques évaluent la résistance, l'endurance et la fiabilité mécanique des produits face aux contraintes physiques réelles.

Parmi ces tests, on trouve d'abord les tests de résistance, qui déterminent la charge maximale supportable et le point de rupture. Complémentaires, les tests d'endurance reproduisent des cycles répétés pour évaluer la fatigue des matériaux. Un mécanisme peut en effet résister à une sollicitation unique mais se dégrader progressivement sous l'effet de milliers de cycles.

Les tests de vibrations reproduisent quant à eux les contraintes vibratoires d'un transport ou d'un usage embarqué. Parallèlement, les tests climatiques soumettent le produit à des températures extrêmes, à l'humidité, aux cycles gel/dégel.

À titre d’exemple, un banc de vibrations pour un équipement embarqué peut, par des profils vibratoires normalisés, simuler en quelques jours l'effet cumulatif de plusieurs milliers de kilomètres de vibrations réelles.

Bancs de test électroniques : valider les performances et la fiabilité électrique

Si la mécanique nécessite ses propres validations, l'électronique exige une approche tout aussi rigoureuse. Les bancs de test électroniques valident ainsi le comportement, les performances et la robustesse des systèmes électroniques.

D'une part, les tests fonctionnels vérifient que l'électronique se comporte conformément aux spécifications. D'autre part, les tests de performances mesurent la précision, les temps de réponse, la consommation. S'ajoutent à cela les tests de compatibilité électromagnétique (CEM), qui évaluent à la fois les émissions du produit et son immunité aux perturbations externes.

En complément, les tests en température valident le fonctionnement à chaud et à froid (plage courante : -40°C à +85°C pour l'électronique industrielle). Enfin, les tests d'alimentation soumettent l'électronique à des variations de tension et des transitoires pour s'assurer de sa robustesse face aux aléas du réseau électrique réel.

Bancs de test systèmes : valider l'intégration mécanique + électronique

Pour les produits mécatroniques, tester séparément la mécanique et l'électronique ne suffit pas. C'est là qu'entrent en jeu les bancs de test systèmes, qui valident l'intégration globale et les interactions entre disciplines. Ces bancs reproduisent des scénarios d'usage complets, sollicitant simultanément la mécanique, l'électronique, le logiciel embarqué et leurs interfaces. Ils révèlent ainsi les problèmes d'intégration que les tests unitaires ne peuvent détecter.

Concrètement, les tests de performances globales évaluent le système dans son ensemble : précision d'un mouvement, répétabilité d'une opération, temps de réponse, consommation énergétique réelle. Par ailleurs, la validation de la sécurité vérifie que les fonctions critiques (arrêts d'urgence, détection d'obstacles, gestion des défauts) fonctionnent dans toutes les situations, en cohérence avec les choix issus du design industriel et de l'ingénierie.

Pour les produits mécatroniques, cette approche intégrée est donc indispensable : c'est dans les interactions entre sous-systèmes que se cachent souvent les problèmes les plus subtils et les plus coûteux.

Comment concevoir un banc de test efficace ?

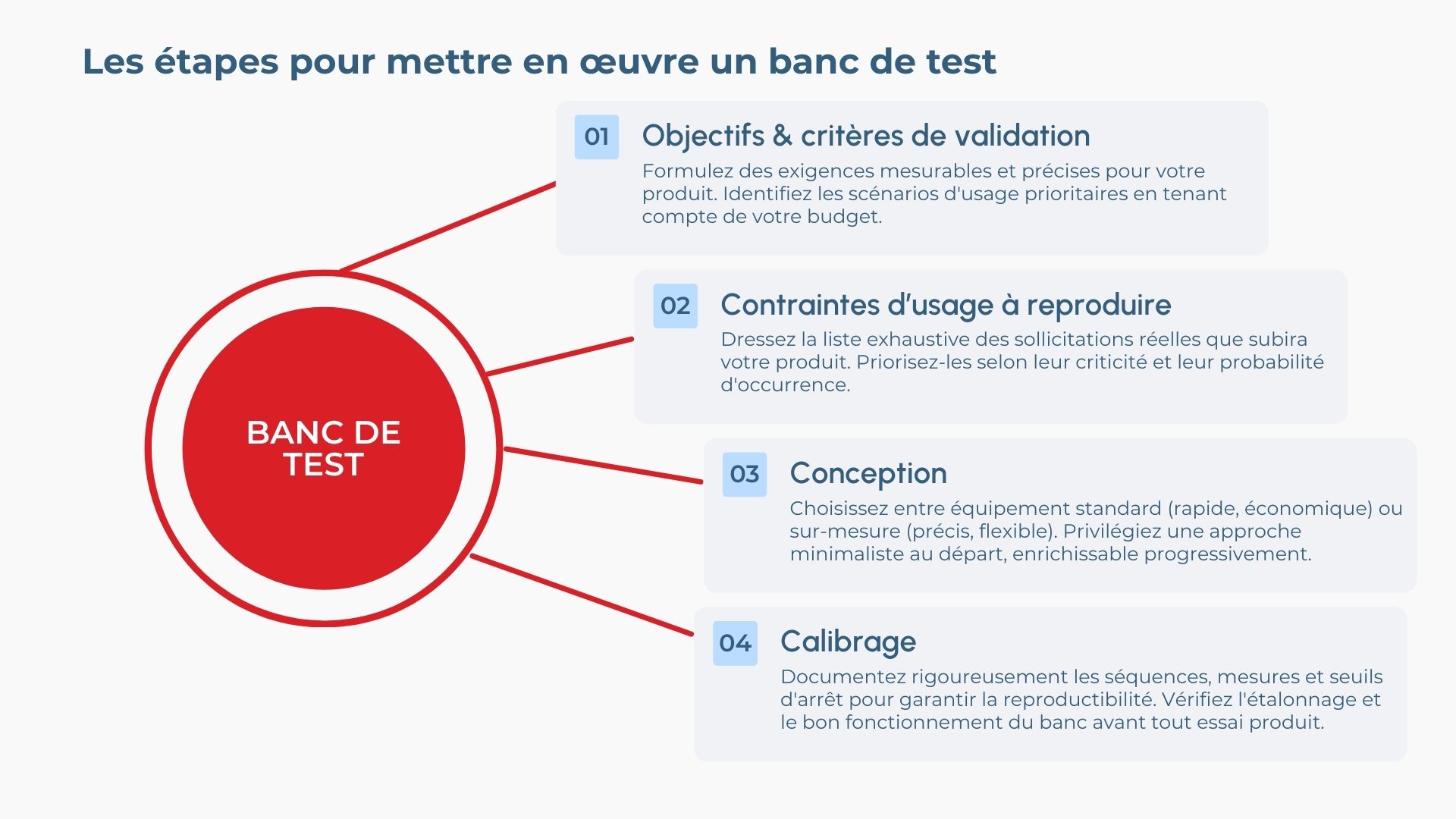

Étape 1 - Définir les objectifs et les critères de validation

Avant toute conception, il faut définir précisément ce que l'on cherche à valider. Un banc de test sans objectif clair est inutile. Posez-vous donc les bonnes questions :

- Quelles performances ou contraintes doit-on valider ?

- Quels sont les critères de succès mesurables ?

Attention aux formulations vagues. "Le produit doit être fiable" ne mène nulle part. En revanche, "le produit doit fonctionner sans dégradation supérieure à 5 % après 10 000 cycles à 60°C" est exploitable.

Enfin, tenez compte du budget et du délai disponibles. Mieux vaut commencer par un banc minimaliste validant les points critiques, puis l'enrichir si nécessaire, plutôt que de viser d'emblée un banc sophistiqué qui ne verra jamais le jour.

Les critères de validation du banc de test découlent directement du cahier des charges produit. Si vos spécifications sont floues, vos tests le seront aussi.

Étape 2 - Identifier les contraintes à reproduire

Une fois les objectifs définis, passez à l'inventaire exhaustif de toutes les contraintes d'usage réel à simuler. Cela inclut les contraintes mécaniques (charges, vibrations, chocs, cycles), environnementales (température, humidité, poussière), électriques (variations de tension, perturbations), et d'usage (scénarios, modes de fonctionnement).

Mais attention : toutes les contraintes n'ont pas la même importance. Hiérarchisez-les en identifiant celles qui sont critiques pour la fiabilité ou les performances. Une méthode pratique consiste à créer une matrice croisant les contraintes avec leur criticité et leur probabilité d'occurrence.

Concentrez ensuite vos efforts de test sur les contraintes haute criticité / haute probabilité. Inutile de tester exhaustivement des scénarios improbables ou sans impact réel.

Étape 3 - Concevoir ou adapter le banc de test

Vient ensuite le choix crucial : banc sur étagère ou sur-mesure ?

Les bancs de test sur étagère offrent rapidité de mise en œuvre et coût maîtrisé, mais peu de flexibilité.

À l'inverse, les bancs de test sur-mesure permettent de reproduire exactement vos conditions d'usage, mais demandent plus de temps et de budget.

Dans les deux cas, un banc de test comprend plusieurs éléments : des systèmes de sollicitation (moteurs, vérins, pots vibrants, chambres climatiques), de l'instrumentation (capteurs, acquisition de données), de l'automatisation (automates, séquenceurs) et des dispositifs de sécurité (protections, arrêts d'urgence).

Commencez simple, un banc minimaliste validant les points critiques vaut mieux qu'un banc sophistiqué jamais terminé. Vous pourrez toujours l'enrichir progressivement selon les besoins qui émergeront.

Étape 4 - Définir les protocoles de test

Le protocole de test constitue la recette qui garantit la répétabilité et l'exploitabilité des résultats. Sans protocole rigoureux, impossible de comparer les résultats ou de reproduire les tests.

Définissez donc précisément les séquences de test, les mesures à effectuer et les critères d'arrêt. Documentez ensuite le protocole pour qu'il soit reproductible par n'importe quel opérateur. Cette rigueur documentaire permettra plus tard de comparer les résultats entre différents tests, différentes versions du produit, différents sites.

Un banc mal calibré produit des résultats inexploitables, donc n'oubliez pas de qualifier le banc de test lui-même avant de tester votre produit : étalonnage des capteurs, vérification des sollicitations réelles.

Exploiter les résultats des tests pour améliorer le produit

Analyser les résultats : identifier les points faibles

Commencez par comparer les résultats aux spécifications. Les performances sont-elles atteintes ? Si oui, excellent.

Si ce n’est pas le cas, poursuivez en identifiant les modes de défaillance :

- Où le produit a-t-il échoué ?

- Quand ? Après combien de cycles ?

- Dans quelles conditions ?

- Pourquoi ? Matériau, dimensionnement, conception, assemblage ?

N'oubliez pas non plus d'analyser les dégradations progressives, même si le produit n'a pas totalement défailli. Usure visible, dérive des performances, augmentation du bruit : ces signaux précurseurs annoncent souvent des défaillances futures.

Enfin, identifiez les marges de sécurité. Si le produit a supporté bien au-delà des spécifications, ces marges peuvent soit servir à optimiser (alléger, réduire les coûts), soit servir sur le plan commercial (garantie étendue, conditions d'usage plus sévères).

Ne cachez jamais les mauvais résultats. Un test qui révèle un problème en développement est un test réussi. Mieux vaut toujours découvrir une faiblesse maintenant qu'après la mise en production.

.jpg)

Itérer : corriger, optimiser, re-tester

Le test est avant tout un processus itératif. Rares sont les produits qui passent tous les tests du premier coup, et c'est parfaitement normal.

Lorsque les premiers tests révèlent des problèmes, identifiez les faiblesses, corrigez-les (conception, matériaux, dimensionnement, procédé), puis re-testez pour valider les corrections. Chaque itération améliore le produit et enrichit votre compréhension de ses sensibilités et limites.

Plus vous testez tôt (dès le POC produit, puis au prototype), plus les corrections sont faciles et peu coûteuses. C'est la règle d'or de la validation produit.

Une fois les problèmes corrigés, vous pouvez passer à l'optimisation. Si les tests ont révélé des marges importantes, exploitez-les : allégez la structure, réduisez la quantité de matière, choisissez des composants moins coûteux. Cette optimisation guidée par les tests réduit ainsi le coût de revient en conception tout en maintenant les performances requises.

Documenter et capitaliser : la mémoire du projet

La documentation des tests est souvent négligée, pourtant elle est essentielle pour la traçabilité, la capitalisation et la crédibilité. Dans de nombreux secteurs réglementés, les rapports de test sont d'ailleurs obligatoires pour obtenir les certifications nécessaires.

Documentez systématiquement les protocoles, les résultats, les analyses et décisions. Créez des rapports de test exploitables, compréhensibles par tous les acteurs du projet.

Au-delà de l'archivage, cette documentation nourrit vos futurs développements. Les résultats de tests servent à valider et affiner vos modèles de simulation : les données réelles alimentent les modèles, qui deviennent progressivement plus prédictifs.

Les bancs de test incarnent une culture du concret et de la preuve : tester en conditions réelles pour transformer l'incertitude en confiance. Tester tôt, tester souvent, tester en conditions réelles : cette approche réduit drastiquement les risques techniques et accélère le passage à la série.

Pour vos projets, définissez clairement les contraintes à valider et intégrez des jalons de test à chaque étape. Pour les systèmes mécatroniques complexes, privilégiez des bancs de test qui valident simultanément mécanique, électronique et leurs interactions. Entourez-vous de partenaires industriels qui ont ancré cette culture du test dans leur processus de développement.

FAQ

Un banc de test est-il vraiment nécessaire pour tous les produits ?

Pas systématiquement, mais pour la grande majorité des produits industriels, oui. Si votre produit doit fonctionner dans des conditions variables, si sa défaillance a des conséquences importantes, ou si vos clients exigent des preuves de fiabilité, alors le banc de test devient indispensable. Même pour des produits simples, quelques tests ciblés peuvent révéler des surprises et vous éviter des problèmes futurs.

Combien coûte un banc de test et combien de temps faut-il pour le développer ?

Tout dépend de la complexité souhaitée. Un banc simple peut se monter en quelques semaines pour quelques milliers d'euros. Un banc complet avec chambre climatique et automatisation avancée peut demander plusieurs mois et représenter des dizaines voire centaines de milliers d'euros. L'astuce : commencer par un banc minimal validant les points critiques, puis l'enrichir progressivement selon les besoins réels.

Peut-on se contenter de simulations numériques sans passer par des tests physiques ?

Les simulations sont précieuses et indispensables en phase de conception, mais elles ne remplacent jamais complètement les tests physiques. Elles reposent sur des modèles qui simplifient la réalité : interactions complexes, comportements non linéaires, phénomènes émergeants échappent souvent aux modèles. La bonne approche combine simulation (pour explorer rapidement les options) et test physique (pour valider dans le réel). C'est l'alliance des deux qui donne confiance.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)