Industrialiser un produit : guide complet du prototype à la série

De nombreux projets prometteurs accusent des retards considérables, qui peuvent même les amener à l’échec, à cette étape critique qu'est l'industrialisation. Pourquoi cela ? Parce qu’elle est souvent pensée trop tard, comme une simple "mise en fabrication", alors qu'il s'agit d'une tâche ardue qui peut prendre autant de temps que le développement lui-même.

Dans cet article, nous décryptons les étapes clés de l'industrialisation et les décisions qui se prennent dès la conception. Vous découvrirez comment transformer votre prototype en un produit fabricable en série, quels arbitrages techniques effectuer et surtout quelles erreurs éviter pour ne pas compromettre la viabilité économique de votre projet.

- L'industrialisation transforme un prototype fonctionnel en produit fabricable en série de manière répétable, fiable et rentable.

- Environ 70 à 80 % des coûts de fabrication se décident en phase de conception : penser industrialisation dès le cahier des charges évite les impasses techniques et financières.

- L'industrialisation peut prendre autant de temps que le développement : prévoir généralement entre 6 et 12 mois entre prototype validé et production stabilisée.

- Le dossier d'industrialisation définit ce qui est acceptable : plans tolérances, gammes de fabrication et contrôles qualité garantissent la répétabilité.

- La présérie est le filet de sécurité : elle valide que produit, procédés et outillages sont prêts pour la production.

Industrialisation produit : définition et enjeux

De la validation prototype à la production série

L'industrialisation implique bien plus qu'une simple "mise en fabrication". Elle nécessite de définir précisément les procédés de fabrication, les tolérances acceptables, les séquences d'assemblage et les contrôles qualité à chaque étape.

Par exemple, votre prototype a été assemblé à la main par vos ingénieurs, avec des ajustements sur mesure. En production série, ce même produit devra être assemblé sur une ligne de production, par des opérateurs différents, avec des pièces provenant de fournisseurs multiples, avec des ajustements très couteux car multipliés par le grand nombre de pièces à reprendre.

La différence fondamentale entre "ça marche en proto" et "ça se fabrique en série" tient à cette capacité de reproduction. L'industrialisation, c'est passer du proof of concept au proof of manufacturing.

Les trois piliers de l'industrialisation : coût, délai, qualité

Tout d’abord, le coût de revient se construit dès la phase de développement, à travers les premiers choix d’architecture produit et de conception. Cependant, c’est bien lors de l’industrialisation qu’il est éprouvé, consolidé et rendu réellement maîtrisable.

Chaque décision technique — choix des matériaux, procédés de fabrication, nombre de pièces, complexité d’assemblage — impacte directement le coût unitaire en série. Un produit dont les choix n’ont pas été pensés pour l’industrialisation peut ainsi s’avérer économiquement non viable, même si le prototype fonctionnait parfaitement.

Ensuite, les délais sont très souvent sous-estimés. L’industrialisation représente une part majeure du temps total d’un projet — parfois équivalente à celle du développement — en raison non seulement de la complexité du produit, des volumes visés et des exigences qualité, mais aussi des phases de mise au point.

Ces phases impliquent des boucles d’ajustement successives pour s’assurer que la solution fonctionne de manière fiable à cadence maximale. Or, par nature, il est impossible d’anticiper précisément le nombre de cycles nécessaires : une seule boucle peut suffire… comme deux, cinq ou dix, selon les écarts constatés et les corrections à apporter.

Enfin, la qualité et la fiabilité pour chaque produit fabriqué. Comment s'assurer que la pièce numéro 1 000 sera aussi conforme que la pièce numéro 1 ? C'est précisément le rôle de l'industrialisation : définir les standards, les tolérances et les contrôles qui garantissent cette constance.

Pourquoi l'industrialisation se prépare dès la conception

La majorité des coûts se décident en phase de conception

Voici l'erreur classique : concevoir un produit innovant et performant... mais impossible ou trop coûteux à fabriquer. Tout ceci pour une raison simple : l'industrialisation aurait dû commencer au premier trait de CAO, pas après validation du prototype.

Selon la littérature en ingénierie de conception, environ 70 à 80 % des coûts de fabrication se décident en phase de conception. Cette règle empirique montre bien à quel point la conception revêt une importance capitale. Elle permet d'optimiser, ou au contraire, peut rendre plus complexe et coûteuse l'industrialisation. Chaque décision prise durant le développement a des impacts sur la production

Prenons l'exemple d'un produit conçu pour l'injection plastique. Au moment de l'industrialisation, vous découvrez que vos volumes de production ne justifient pas l'investissement d'un moule à 50 000 €. Il faut alors revoir toute la conception pour adopter un procédé adapté aux moyennes séries.

Intégrer les contraintes de fabrication dans le cahier des charges

Au moment de rédiger votre votre cahier des charges, définissez et listez vos choix techniques :

- les volumes de production visés (petite, moyenne ou grande série) ;

- les contraintes de coût de revient cible ;

- les procédés de fabrication envisagés ;

- les contraintes d'assemblage et de logistique ;

- la capacité d’investissement dans l’outil industriel (moules, robots pour l’assemblage, etc…).

Cette rigueur initiale évitera les reconceptions coûteuses et les retards de mise en production.

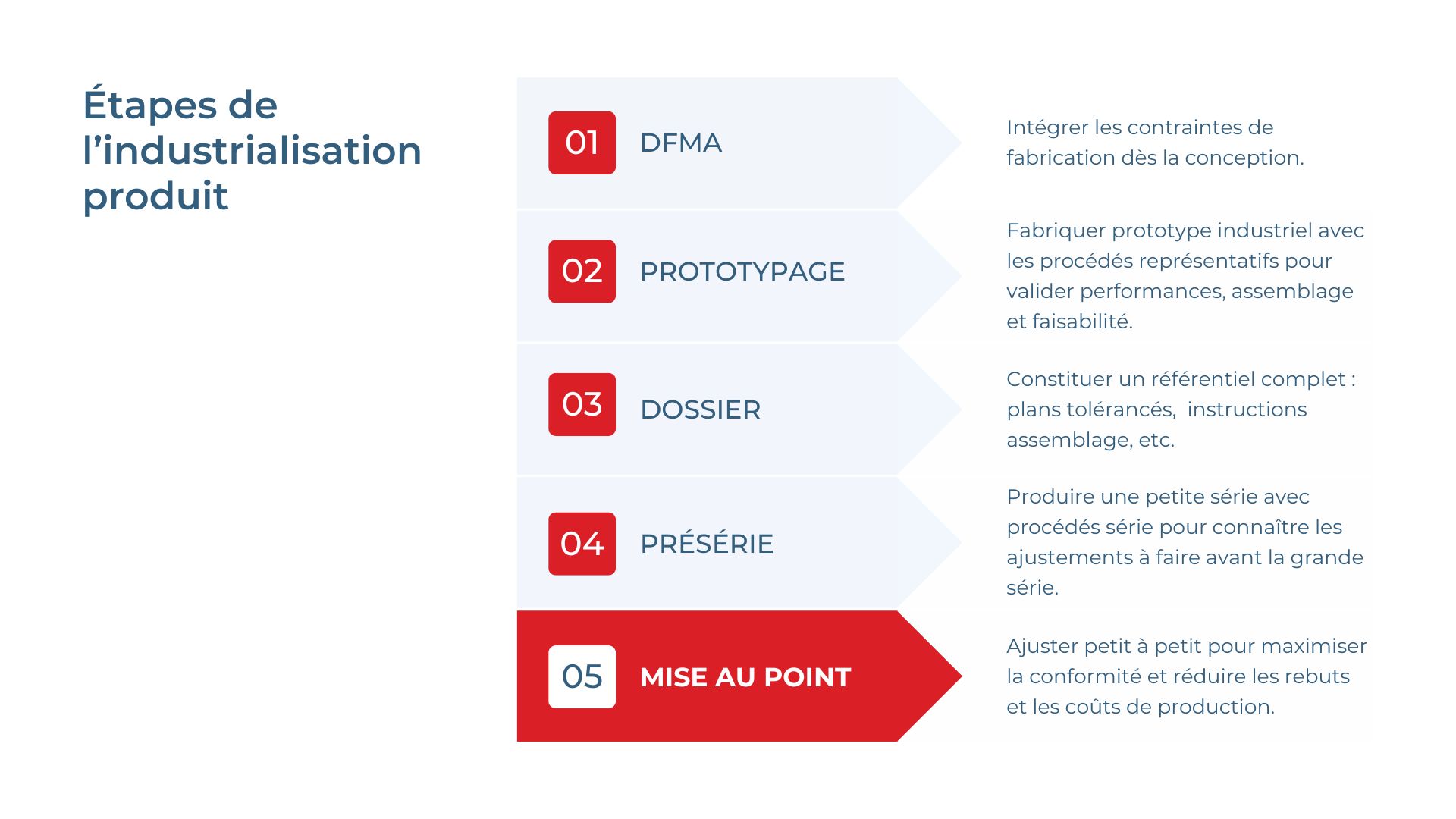

Les étapes de l'industrialisation produit

Étape 1 - Concevoir avec l'approche DfMA

Le Design for Manufacturing & Assembly (DfMA) est une démarche qui intègre les contraintes de fabrication et d'assemblage dès la phase de conception. C'est votre première ligne de défense contre les impasses d'industrialisation.

Concrètement, concevoir en DfMA signifie choisir des procédés adaptés aux volumes que vous visez. Ainsi de manière générale :

- L'injection plastique convient aux grandes séries mais nécessite un investissement moule conséquent.

- Pour des moyennes séries, la tôlerie ou l'usinage peuvent être plus appropriés.

- Pour des petites séries, l'impression 3D offre une flexibilité maximale.

L'approche DfMA impose aussi de simplifier l'architecture produit. Moins vous avez de pièces, moins vous avez d'achats à gérer, de stocks à maintenir et d'opérations d'assemblage à réaliser. Faciliter l'assemblage passe dans les faits par la standardisation des composants et la conception de pièces qui s'auto-positionnent ou comportent des détrompeurs.

Enfin, impliquez les équipes de production dès la conception. Leurs retours terrain permettent d'identifier les difficultés potentielles avant qu'elles ne deviennent des problèmes.

Étape 2 - Valider par prototypage industriel

Tous les prototypes ne se valent pas. Un prototype fabriqué en impression 3D valide la forme et les fonctions, mais ne dit rien sur la faisabilité de production en série par injection plastique.

Le prototypage industriel consiste à fabriquer des prototypes avec des procédés proches de ceux de la série — ou du moins représentatifs. Cette étape permet de valider non seulement les performances, mais aussi l'assemblage, le coût et la faisabilité industrielle.

Cette progression itérative permet d'affiner les choix techniques avant de figer la conception :

- Fonctionnent-ils correctement ?

- S'assemblent-ils facilement ?

- Les tolérances sont-elles appropriées ?

Chaque itération apporte son lot d'ajustements : modification de cotes, changement de matériau, adaptation de l'architecture.

Les prototypes industriels valident que le produit sera fabricable et que vos hypothèses de conception tiennent la route face aux contraintes réelles de production.

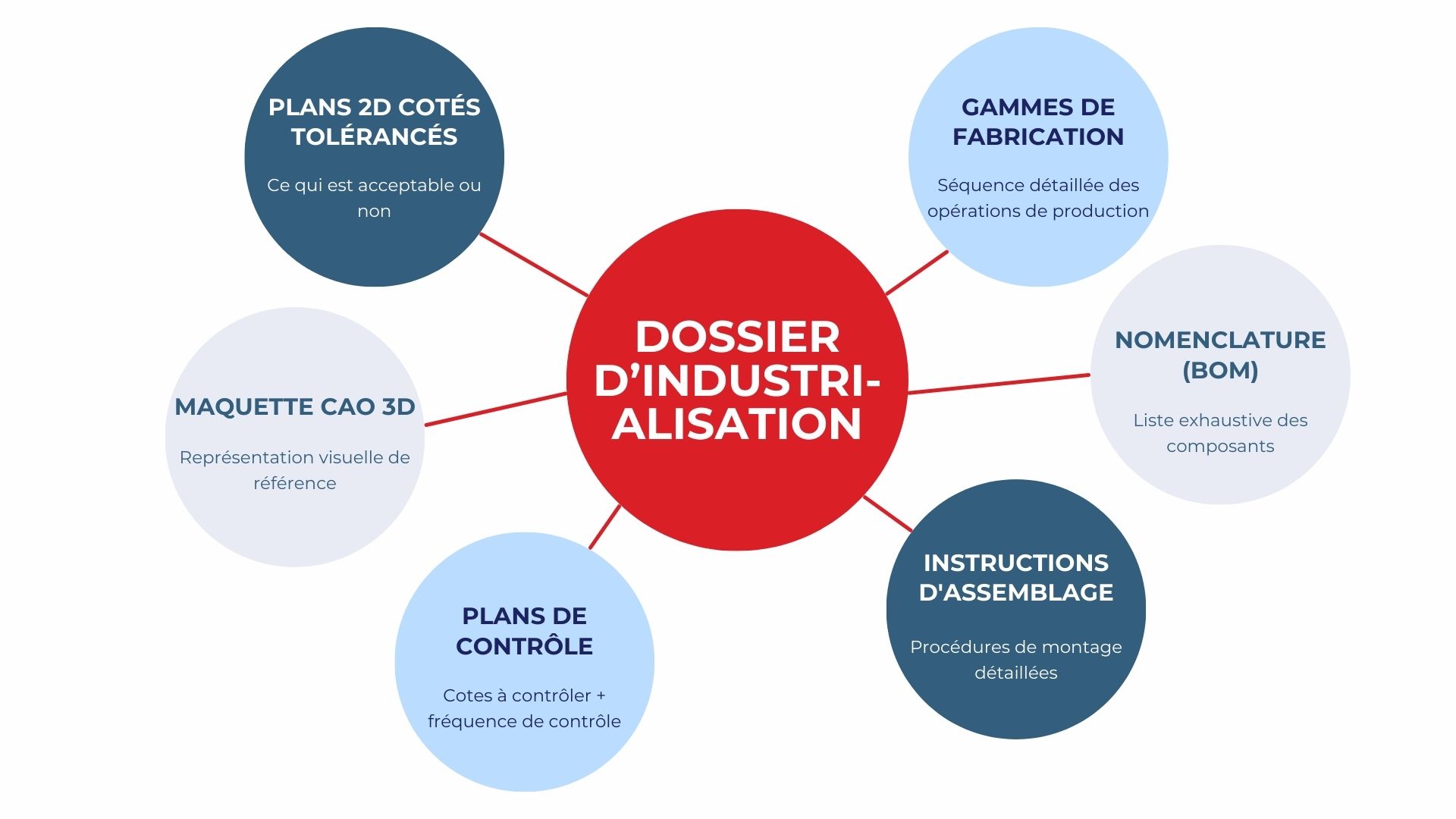

Étape 3 - Créer le dossier d'industrialisation

Le dossier d'industrialisation est le pont entre votre conception et la production. Sans lui, impossible de garantir que le produit fabriqué correspondra à ce que vous avez imaginé. Il est important de définir le juste niveau de précision afin d'éviter de payer un surcoût sur la pièce. Mais dans le même temps on doit s'assurer qu'elle s'intégrera correctement dans l'assemblage complet.

Les plans 2D cotés et tolérancés définissent précisément ce qui est acceptable et ce qui ne l'est pas. Une cote de 100 mm ne sera jamais exactement de 100,000 mm dans la pièce fabriquée. Sera-t-elle acceptable si elle mesure 99,8 mm ?

Une tolérance de ±0,01 mm garantit une précision maximale, mais coûte très cher à produire. Une tolérance de ±0,5 mm est beaucoup plus économique. L'arbitrage dépend de la fonction de la pièce : seules les cotes critiques justifient des tolérances serrées.

Le dossier comprend également :

- les gammes de fabrication (séquence d'opérations pour fabriquer chaque pièce) ;

- la nomenclature (liste complète des composants) ;

- les instructions d'assemblage ;

- les plans de contrôle.

Étape 4 - Lancer la présérie pour validation finale

La présérie produit quelques dizaines à quelques centaines d'unités avec les procédés, outillages et fournisseurs prévus pour la série. C'est la dernière occasion de valider que tout est prêt avant le lancement de la production à grande échelle. C’est votre filet de sécurité contre les incidents industriels.

Cette étape permet de vérifier que les performances attendues sont au rendez-vous, que la qualité est constante, que les coûts correspondent aux prévisions et que les délais sont tenables. La présérie permet souvent de voir et de procéder à des ajustements nécessaires : une tolérance à resserrer, un procédé à affiner, une séquence d'assemblage à modifier. Cette phase de validation avant montée en cadence nécessite un accompagnement structuré pour le passage à l’échelle.

Étape 5 - Optimiser lors de la mise au point série

Les premières pièces à sortir de production ne sont généralement pas parfaites. La mise au point série consiste à ajuster progressivement le dossier industriel et les procédés pour obtenir le meilleur taux de pièces conformes possible.

En premier lieu, un plan de tests complet s'impose pour réduire les rebuts non conformes et optimiser les temps de fabrication. En affinant les réglages, en améliorant l'organisation, en standardisant les gestes, vous gagnez en productivité et donc en coût.

La mise au point transforme un produit fabricable en produit optimisé. C'est l'aboutissement de votre démarche d'industrialisation.

Les arbitrages techniques qui déterminent l'industrialisation

Choix des procédés : adapter aux volumes de production

Le choix du procédé de fabrication n'est pas neutre. Il dépend directement de vos volumes de production et conditionne à la fois votre investissement initial et votre coût unitaire.

Dans l'industrie mécatronique, les seuils de volumes servent de repères pour orienter les choix de procédés. Pour les petites séries (< 1 000 unités), on privilégiera souvent l'usinage, l'impression 3D ou la tôlerie — peu d'investissement en outillage, flexibilité maximale. Pour les moyennes séries (1 000 à 10 000 unités), l'injection plastique, la fonderie ou la découpe laser deviennent pertinentes. Pour les grandes séries (> 10 000 unités), l'injection, l'emboutissage et l'automatisation sont les plus économiques.

Prenons l'exemple d'un moule d'injection de complexité moyenne à 50 000 €. Si vous produisez 1 000 pièces, le coût du moule représente 50 € par pièce. Sur 10 000 pièces, il tombe à 5 € par pièce. L'arbitrage entre investissement et volume est donc crucial.

Le procédé doit être cohérent avec les volumes visés. Ne sur-industrialisez pas pour des petits volumes.

Architecture produit : simplifier pour mieux industrialiser

C'est un principe fondamental du DfMA, la simplicité architecturale facilite l'industrialisation. En effet :

- Réduire le nombre de pièces diminue mécaniquement les coûts : moins d'achats à gérer, moins d'opérations d'assemblage, moins de stocks à maintenir.

- Privilégier les pièces multifonctions permet de condenser plusieurs fonctions en un seul composant.

- Standardiser les composants — vis, joints, fixations — limite la variété de références à gérer. Moins de références, c'est moins de risques d'erreur, des volumes d'achat plus importants (donc des prix plus bas) et une maintenance simplifiée.

- Faciliter l'assemblage par l'auto-positionnement ou les détrompeurs réduit les risques d'erreur humaine.

Matériaux et tolérances : choisir avec pragmatisme

Il est important de définir le juste niveau de précision afin d'éviter de payer un surcoût sur la pièce.

Côté matériaux, privilégiez les matériaux standards et disponibles. Un matériau standard bénéficie de stocks chez les fournisseurs, de prix compétitifs et de délais courts. À l'inverse, un matériau exotique peut nécessiter plusieurs mois de délai d'approvisionnement. Les matériaux doivent être adaptés aux procédés choisis.

Côté tolérances, appliquez le principe du juste nécessaire. Définissez les cotes critiques — celles qui impactent réellement l'assemblage ou les performances — avec des tolérances serrées. Pour les autres cotes, laissez plus de liberté au fabricant.

Sur-spécifier, c'est sur-payer. Choisissez vos matériaux et vos tolérances avec pragmatisme, en fonction de vos contraintes réelles.

Les erreurs qui compromettent l'industrialisation

Sous-estimer délais et budgets

Trop souvent, on a tendance à croire que comme le prototype est validé, on peut lancer la production demain.

Or, il n'est pas rare que la mise au point et l'optimisation pour la série prennent autant de temps que le développement lui-même. C'est un point important car très largement sous-estimé.

Entre un prototype validé et une production série stabilisée, comptez généralement entre 6 et 12 mois, selon la complexité du produit, les procédés utilisés et les exigences de certification. Ces délais peuvent être optimisés par une stratégie de fabrication locale, qui réduit les temps de transport, facilite les allers-retours et accélère les ajustements.

Le budget est également sous-estimé : outillages, ajustements lors de la présérie et de la mise au point génèrent des coûts supplémentaires. En termes de conséquences, on risque alors retards de lancement commercial, surcoûts, ainsi que tensions avec les clients ou les investisseurs.

Intégrez l'industrialisation dans votre planning global dès le départ. Traitez l'industrialisation comme une phase à part entière, pas comme une formalité. C'est au contraire une phase critique qui détermine le succès commercial de votre produit.

Négliger le dossier d'industrialisation ou oublier la présérie

Première erreur : "On a la CAO 3D, ça suffit". Non car même si la CAO 3D représente un produit idéal, elle ne dit rien ni sur les tolérances acceptables, ni sur les gammes de fabrication ni sur les contrôles nécessaires. Sans plans tolérancés, impossible de qualifier les pièces reçues. Sans gammes, impossible de garantir la répétabilité.

Aussi est-il important de ne pas négliger l'importance pour la réussite (et en termes de temps de travail) de la réalisation d'un dossier d'industrialisation de qualité. Un dossier incomplet génère des incompréhensions, des erreurs, des rebuts, des allers-retours coûteux avec les fournisseurs.

Deuxième erreur : la tentation du raccourci. Passer directement en grande série sans présérie, c'est prendre le risque de découvrir un problème à grande échelle. Un défaut de conception non détecté, un procédé mal maîtrisé... et vous vous retrouvez avec 5 000 produits non conformes à détruire.

Le coût d'un défaut sur 5 000 pièces est infiniment supérieur au coût d'une présérie. Dossier complet et présérie sont des investissements de sécurisation de votre projet.

Concevoir sans dialogue avec la production

Concevoir "dans son coin", sans consulter les équipes de production, vous mène droit dans le mur.

Un design complexe peut être magnifique sur écran mais impossible à fabriquer économiquement. Des formes inadaptées aux procédés nécessitent des reprises coûteuses. Des assemblages trop complexes ralentissent la production et augmentent le taux d'erreur.

On oublie trop souvent l'impact qu'un choix technique peut avoir sur le prix de revient ou la fiabilité d'un produit !

Prenons l'exemple d'une pièce comportant des contre-dépouilles. Sur le papier, la forme est optimale. En réalité, elle est impossible à démouler lors de l'injection plastique. Il faut repenser toute la géométrie, ce qui entraîne des semaines de retard et des coûts de reconception.

Le dialogue entre conception et production doit s'installer dès le début. Impliquez les équipes de production, consultez vos fournisseurs, sollicitez les retours terrain.

Industrialiser un produit, c'est transformer un prototype validé en un produit fabricable en série, de manière répétable, fiable et rentable. Cette transformation passe par des étapes clés : intégrer les contraintes de fabrication dès le cahier des charges, concevoir avec l'approche DfMA, valider par prototypage industriel, créer un dossier d'industrialisation complet, lancer une présérie et optimiser par la mise au point.

L'industrialisation correspond donc à une expertise à part entière, alors entourez-vous de partenaires capables de vous accompagner du concept à la présérie, qui maîtrisent à la fois la conception technique et les réalités de fabrication.

FAQ

Quelle est la différence entre prototype et série ?

Un prototype valide le concept et les fonctions principales du produit, mais il est souvent assemblé à la main avec des ajustements sur mesure. La série impose une fabrication répétable sans aucun ajustement manuel. La pièce numéro 1 000 doit être aussi conforme que la première. Cette différence implique de définir précisément les tolérances, les procédés et les contrôles qualité.

Combien de temps pour industrialiser un produit ?

Comptez 6 à 12 mois entre un prototype validé et une production série stabilisée, selon la complexité du produit, les procédés utilisés et les exigences de certification. Cette durée inclut la création du dossier industriel, la fabrication des outillages, la présérie et la mise au point. Beaucoup de projets sous-estiment cette phase. Mieux vaut prévoir large que se retrouver coincé.

Quelles sont les étapes de l'industrialisation ?

D'abord, concevoir avec l'approche DfMA pour intégrer les contraintes de fabrication dès le départ. Ensuite, valider par prototypage industriel avec des procédés représentatifs. Puis créer le dossier d'industrialisation complet avec plans tolérances et gammes. Lancer une présérie pour valider que tout fonctionne en conditions réelles. Enfin, optimiser lors de la mise au point série.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)