Présérie industrielle : valider le système de production avant la montée en cadence

Votre prototype est validé. Les tests fonctionnels sont bons. Les performances sont au niveau. Le design est approuvé.

La tentation est forte : “On lance la série.”

Mais la série ne pardonne pas. Un process instable, un outillage imparfait, une gamme mal pensée, un opérateur mal formé, un fournisseur en retard… et vous vous retrouvez avec un lancement qui dérape : qualité irrégulière, rebuts, coûts qui explosent, retards, clients mécontents.

C’est exactement pour éviter ça que la présérie existe. Si le prototype est l’examen du produit, la présérie est l’examen de votre capacité à produire : répétabilité, robustesse, maîtrise, organisation.

Dans ce guide, on définit clairement la présérie, on détaille ce qu’elle doit valider concrètement, puis on déroule une méthode opérationnelle pour la mener efficacement — avec un objectif clair : arriver au lancement série avec un système industriel fiable.

- La présérie valide un système industriel, pas un produit : outillages, procédés, organisation, qualité, coûts, flux, fournisseurs.

- La présérie révèle les écarts entre plan et réalité : temps de cycle réels, taux de rebuts réels, variabilité opérateur, contraintes supply, goulots, dérives machine.

- Sauter la présérie, c’est démarrer la série “en aveugle” : défauts massifs, surcoûts cachés, retards, ruptures de production, et parfois rappel produit.

- Une présérie sert à décider GO / NO GO : critères mesurables, preuves terrain, corrections avant volume.

- Un défaut détecté en présérie coûte 10 à 100 fois moins cher qu’en série, parce que vous corrigez sur des dizaines/centaines d’unités, pas sur des milliers.

Qu’est-ce qu’une présérie industrielle ?

Définition : valider la production “réelle” avant le volume

La présérie est une phase de production réalisée avec :

- les outillages série (moules définitifs, gabarits, montages, moyens de contrôle) ;

- les procédés série (paramètres, machines, postes, enchaînements) ;

- l’organisation série (gammes, opérateurs, contrôles, flux, approvisionnements).

Elle se situe après le prototypage industriel (produit qualifié) et avant la série (montée en cadence). Elle consiste à produire des dizaines à centaines d’unités afin de rendre visibles les problèmes qui n’apparaissent pas sur 1, 3 ou 5 prototypes.

Présérie vs prototype vs série : repère rapide

- Prototype : “le produit est-il bon ?”

- Présérie : “l’organisation peut-elle produire ce produit correctement, de façon répétable, au bon coût ?”

- Série : “on produit en volume avec un système validé.”

La nuance est essentielle : en présérie, le produit est supposé figé. Si vous découvrez un problème produit majeur, ce n’est pas “normal” : c’est un signal que la qualification produit n’était pas complète — ou que la réalité du process révèle un risque non anticipé.

Ce que la présérie doit valider (vraiment)

1) Les outillages et moyens de production

Un outillage n’est jamais parfait au premier tir.

Sur un moule d’injection, par exemple, la présérie met en évidence :

- retassures, bavures, déformations ;

- temps de refroidissement trop longs ;

- dispersion dimensionnelle ;

- zones sensibles aux réglages.

Sur des montages d’usinage, la présérie révèle :

- manque de rigidité ;

- répétabilité insuffisante ;

- usure trop rapide ;

- ergonomie médiocre.

Ce que vous cherchez : un outillage capable de produire correctement, mais aussi durablement, sans réglage permanent au “doigt mouillé”.

2) La qualité en répétition (le vrai test)

Un prototype peut sortir parfait. La question en présérie, c’est : la 100e pièce sera-t-elle aussi bonne que la 1ère ?

La présérie sert à mesurer :

- le taux de conformité réel ;

- les défauts récurrents (et leur fréquence) ;

- la variabilité machine / matière / opérateur ;

- la robustesse des contrôles.

Exemple classique : une présérie de 100 pièces affiche 15% de rebuts. Sans présérie, vous auriez lancé la série avec 15% de rebuts… et un coût de revient impossible à tenir.

Très souvent, les difficultés révélées en présérie trouvent leur origine dans des choix de conception. C’est pourquoi les principes du DfMA appliqués en amont facilitent considérablement la stabilisation du process en présérie.

3) Les coûts de revient réels (et les surcoûts invisibles)

Le coût théorique est une hypothèse. La présérie donne la vérité.

Elle révèle :

- temps de cycle réels vs estimés ;

- temps d’assemblage réel (et gestes inutiles) ;

- taux de retouche (temps “caché”) ;

- consommables, réglages, rebuts ;

- rendement global.

Un assemblage estimé à 12 minutes qui en fait 18 change complètement l’économie.

Un rebut à 8–10% détruit une marge.

Et ces écarts sont fréquents tant que le process n’est pas stabilisé.

4) L’organisation de production et les flux (là où naissent les retards)

La présérie n’est pas seulement une production technique : c’est un stress-test du système.

Elle met à l’épreuve :

- gammes (ordre des opérations, cohérence, points de contrôle) ;

- logistique interne (stocks, kitting, alimentation postes) ;

- logistique externe (délais fournisseurs, composants critiques) ;

- coordination entre postes (goulots, files d’attente, WIP).

Un composant avec 3 semaines de délai, découvert trop tard, peut bloquer un lancement. Une opération mal répartie peut ralentir toute la chaîne.

Dans ce contexte, la fabrication en France peut constituer un avantage décisif en présérie : proximité des ateliers, réactivité sur les réglages, boucles de correction plus rapides.

5) Les tests finaux et la fiabilité (dernier filet avant marché)

Les unités de présérie servent souvent à :

- tests fonctionnels sur toutes les unités ;

- tests d’endurance sur un échantillon (20–50 unités) ;

- tests de vieillissement / contraintes environnementales ;

- pré-validations de certification ;

- bêta-tests (selon stratégie).

C’est ici qu’un composant “limite” peut être détecté avant qu’il ne devienne un rappel produit.

Comment mener une présérie efficace (7 étapes)

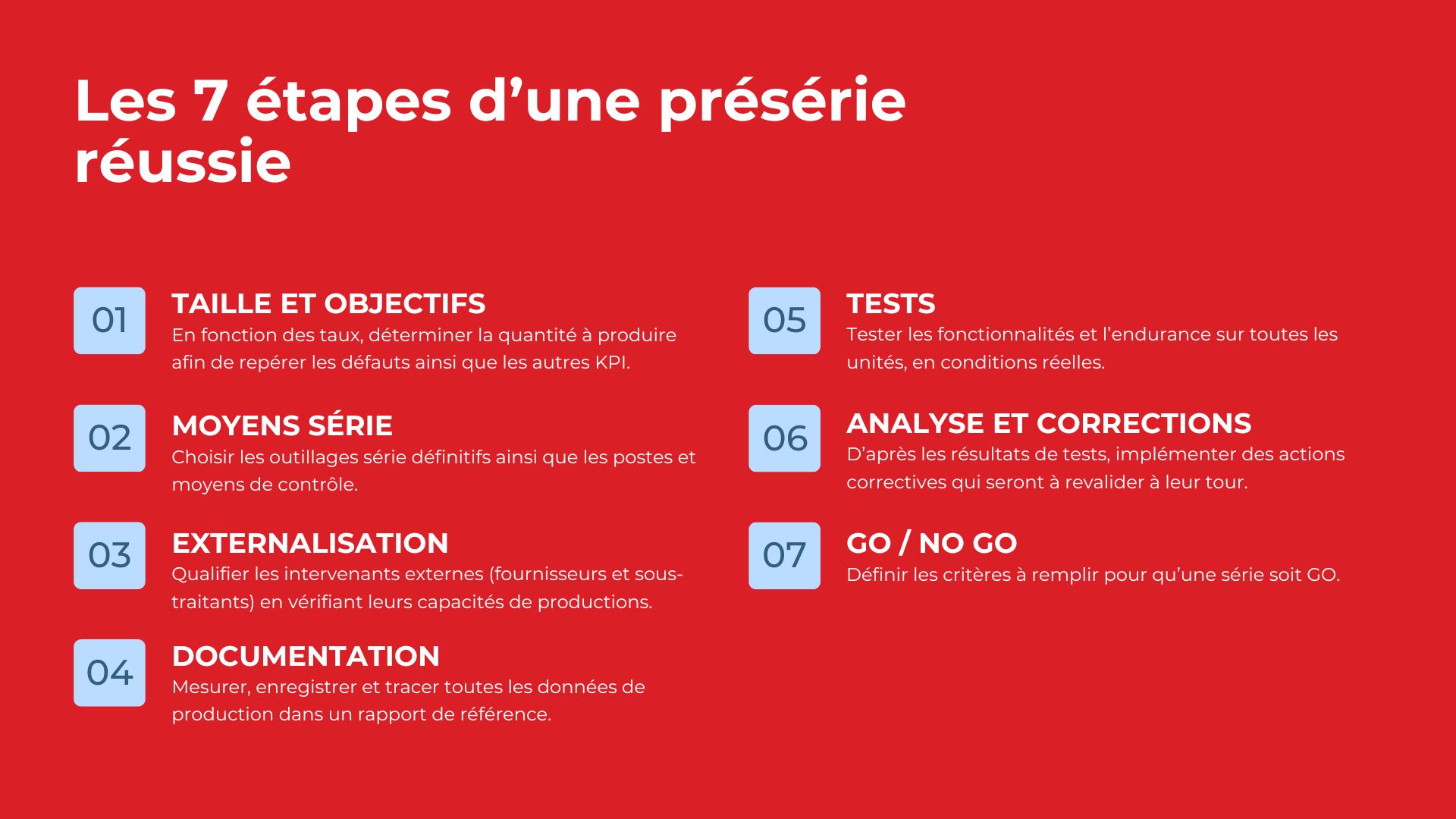

Étape 1 — Fixer la taille de présérie et les objectifs (avec logique statistique)

La question n’est pas “combien on peut produire”, mais “combien il faut produire pour voir les défauts”.

- Produit simple : 20–50 unités peuvent suffire.

- Produit complexe : 100–500 unités permettent d’observer des défauts à faible fréquence.

Si un défaut apparaît sur 5% des pièces, produire 20 unités peut ne rien révéler. Produire 100 unités le rend visible.

Définissez aussi des objectifs mesurables :

- conformité > X% ;

- temps de cycle < Y ;

- coût de revient < Z ;

- stabilité process (paramètres, dispersion).

Étape 2 — Préparer les moyens série (pas de “provisoire”)

La présérie n’a de valeur que si elle se fait avec :

- moules définitifs ;

- gabarits définitifs ;

- postes et moyens de contrôle série.

Un outil “temporaire” vous donnera des données temporaires. Et vous reporterez les problèmes au pire moment : le lancement série.

Étape 3 — Qualifier fournisseurs et sous-traitants

Si certaines opérations sont externalisées, la présérie sert aussi à vérifier :

- capacité à tenir qualité ;

- capacité à tenir délais ;

- capacité à produire à la cadence visée ;

- robustesse de communication et de traçabilité.

La chaîne de valeur doit être prête, pas seulement votre atelier.

Étape 4 — Produire et documenter (tout mesurer, tout tracer)

Une présérie sans données est une série “avec surprise”.

Mesurez :

- temps par opération ;

- rebuts, défauts, causes ;

- réglages machine ;

- écarts dimensionnels ;

- retouches et temps associés ;

- incidents logistiques.

Produisez un rapport clair : il deviendra la base des actions correctives et la référence du lancement.

Étape 5 — Tester en conditions réelles (fonctionnel + endurance)

Réalisez :

- tests fonctionnels sur toutes les unités (ou un plan défini) ;

- endurance sur un échantillon ;

- tests environnementaux si pertinent.

L’objectif : détecter les défaillances non visibles sur des cycles courts.

Étape 6 — Analyser, corriger, puis revalider si nécessaire

La présérie doit conduire à des actions :

- réglages process ;

- modifications d’outillage ;

- ajustements gamme / postes ;

- renforcement contrôles qualité ;

- parfois, ajustement de conception si un problème “process” révèle une faiblesse produit.

Si les corrections sont majeures, refaites une présérie. C’est frustrant à court terme, salvateur à moyen terme.

Étape 7 — Décider GO / NO GO (sans “on verra en série”)

Définissez des critères de décision :

- qualité au-dessus du seuil ;

- coûts dans la cible ;

- stabilité démontrée ;

- supply sécurisée ;

- capacité de cadence réaliste.

Si ce n’est pas atteint : NO GO.

Passer quand même, c’est transformer un risque maîtrisable en crise industrielle.

La décision GO série marque le véritable passage à l’échelle : à partir de là, chaque dérive se réplique en volume et devient coûteuse à corriger.

La présérie industrielle est la répétition générale du lancement. Elle ne sert pas à “faire quelques pièces de plus” : elle sert à prouver que votre système de production est stable, répétable, maîtrisé, et économiquement viable.

Sauter la présérie pour gagner du temps est souvent la façon la plus rapide d’en perdre — en rebuts, retards, surcoûts et insatisfaction client.

En pratique, la présérie exige une coordination forte entre conception, production, qualité, supply et tests : entourez-vous de partenaires capables de piloter cette étape critique jusqu’au GO série.

FAQ

Combien de temps dure une présérie industrielle ?

En général 1 à 3 mois, selon complexité, quantité, tests, et corrections. Un produit simple peut être validé rapidement ; un produit complexe peut nécessiter une deuxième boucle si des écarts majeurs apparaissent.

Peut-on vendre les produits de présérie ?

Ce n’est pas recommandé par défaut : une partie est destinée à des tests (parfois destructifs) et la variabilité est plus élevée qu’en série stabilisée. Certaines entreprises utilisent des unités conformes en bêta, à condition d’informer et d’encadrer.

Que faire si la présérie révèle trop de problèmes ?

C’est précisément son rôle. Ne lancez pas la série. Analysez les causes racines, corrigez (process/outillage/orga, parfois conception), puis revalidez. Retarder de quelques semaines vaut mieux que livrer des milliers d’unités non conformes.

Concevoir. Tester. Industrialiser.

Chez Scalea, on ne se contente pas d’avoir des idées : on les transforme en produits fiables, sûrs et prêts à être certifiés.

Depuis plus de 20 ans, on aide les équipes R&D, les ingénieurs et les dirigeants à concrétiser leurs projets. Pas de jargon inutile : juste une méthode solide, de la rigueur technique et un vrai sens du partenariat.

Ce qu’on fait concrètement :

- On conçoit et intègre vos systèmes mécaniques, électroniques et logiciels

- On teste, valide et fiabilise chaque étape avant certification

- On industrialise vos produits pour une production fluide et rentable

.jpg)